suunnittelukriteereinä käytetään vaahtokerroksen poistamista vaahdotuksesta, mikä on rohkea kannanotto. Se, että tällainen laite ei ole vain olemassa, vaan siinä on 50 toimivaa laitosta, todistaa teollisuuden paineesta löytää uusia ratkaisuja nykyajan haasteisiin. Matalat laatuluokat, monimutkaiset malmit ja nousevat energiakustannukset ovat johtaneet täysin uusien kellunta-alusten kehittämiseen, olemassa olevan teknologian parantamiseen ja uudenlaiseen ajatteluun kelluntavirrasta.

vaahdoton kellunta-alus tulee Eriez Flotation Divisionin kautta, joka patentoi sen vuonna 2002 ja markkinoi sitä nimellä HydroFloat. Se on tarkoitettu erityisesti innovatiiviselle virtaussivulle, joka käsittelee yhtä kaivostoiminnan suurimmista ongelmista: kun jalostettavaa tonnia ja hienorakeista malmia on enemmän, jauhaminen vaatii yhä enemmän energiaa. Jos vaahdotuspiirit voisivat käsitellä karkeampia hiukkasia, energiaa voitaisiin säästää jauhatuspiirissä.

”useimmat kaivosyhtiöt käsittelevät laskevia malmilaatuja ja monimutkaista mineralogiaa”, sanoi Barun Gorain, Barrick Goldin Strategic Technology Solutions Groupin johtaja. ”Todellinen ongelma on, että yli 99 prosenttia siitä, mitä me todella louhimme kultateollisuudessa, on jätettä.”Hän sanoi, että karkea hiukkaskuormitus voi mahdollistaa sen, että kaivokset hylkäävät osan jätteistä aikaisemmin arvoketjussa, mikä auttaa vähentämään pääoma-ja käyttökustannuksia.

valitettavasti tavanomainen kelluntakenno saavuttaa suuren elpymisen vain rajoitetuissa kokoluokissa. Esimerkiksi sulfidimalmi saattaa kellua hyvin 90-120 mikronissa, mutta ei 50 tai 150 mikronissa.

tähänastinen tutkimus on löytänyt kaksi pääsyytä kelluvien hiukkaskokojen ylärajalle. Ensinnäkin karkeammissa hiukkasissa ei yleensä ole niin paljon pinnan mineralisaatiota, joka houkuttelisi kuplia.

toinen, vaikka ne pystyisivätkin kiinnittymään, niillä on tapana irtautua uudelleen. Useimmissa tavanomaisissa säiliömalleissa pohjalla oleva juoksupyörä luo turbulenssia, joka auttaa kuplia ja hiukkasia törmäämään; kuplat nousevat ylös rauhallisen vyöhykkeen läpi ja kerääntyvät vaahtokerrokseen yläosassa.

australialaisen Newcastlen yliopiston professori Graeme Jameson selitti, että jos hiukkaset roikkuvat kuplissa, jotka pyörivät nestemäisissä pyörteissä 100 kierrosta sekunnissa, on olemassa jokin kriittinen koko, jossa hiukkanen yksinkertaisesti irtoaa kuplasta.

Suurenerginen turbulenssi soveltuu hyvin pienhiukkasten talteenottoon,ja turbulenssin olemassaolo pitää kaiken kokoiset hiukkaset suspensiossa. Mutta tuo turbulenssi estää myös karkeita hiukkasia leijumasta.

”mitä karkeampia hiukkasia sinulla on, sitä nopeammin sinun täytyy sekoittaa nestettä pitääksesi ne pois astian pohjasta”, hän sanoi. ”Se on siis itseään tuhoava laite karkeiden hiukkasten leijuttamisen näkökulmasta.”

leijulaudat

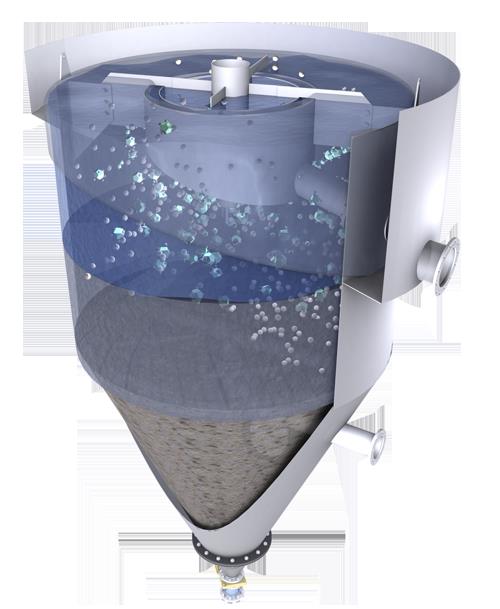

Eriezin Vesisoutu voi kellua hiukkasia jopa 2 000 mikronia. Vaikka tekniikka on tuttua potaskatoiminnassa, sen asentaminen metallikaivoksille on uutta kehitystä. Eriez

Eriezin Vesisoutu voi kellua hiukkasia jopa 2 000 mikronia. Vaikka tekniikka on tuttua potaskatoiminnassa, sen asentaminen metallikaivoksille on uutta kehitystä. Eriez juoksupyörän sijaan Eriezin kantosiipialus käyttää leijupetiä karkeiden malmihiukkasten nostamiseen. Ylhäältä syötettynä aluksessa on vedenottoaukko noin kahden kolmasosan matkasta alaspäin. Kun karkeat hiukkaset vajoavat pohjaan, jatkuva veden virtaus työntää ne varovasti takaisin ylös ja häiritsee jatkuvasti aluetta, jonka kiintoaineprosentti on noin 65. Vesi on käsitelty paineistetulla kaasulla ja vaahtoavalla lisäaineella, joka synnyttää kuplia, joihin karkeat hiukkaset voivat kiinnittyä. Kun mineralisoituneet hiukkaset kelluvat ylivuotopesulassa, karkea gangue asettuu vedenpoistovyöhykkeelle astian alimpaan kolmannekseen. Kun alue saavuttaa tietyn tiheyden, sen sisältö vapautuu alivirtausaukkoon.

Ken Roberts, eriezin maailmanlaajuinen myyntijohtaja, sanoi, että vesivoimala voi laajentaa kelluntaa jopa 400 mikroniin tai enemmän. Eräissä sulfidimalmeissa se on ottanut talteen kahden millimetrin hiukkasia-kääntyen 2 000 mikroniin. Lisäksi, hän sanoi, ”Olemme todistaneet Utahin yliopiston tutkimuksen avulla, että voimme kelluttaa hiukkasen, jossa on kaksi prosenttia pinnan mineralisaatiosta.”

kantosiipialuksella ei ole nimenomaisesti tarkoitus kelluttaa pienhiukkasia. Ajatuksena on, että se olisi osa jaettua piiriä, joka olisi presortoitu karkeaksi ja hienoksi, teknologioilla, jotka on räätälöity kullekin. Käytäntö on todistettu ei-metallisissa malmeissa, kuten potaskassa ja timanteissa; Eriez on juuri murtautunut metallimarkkinoille parin viime vuoden aikana.

Jameson on tehnyt labratyötä omalla leijupetiliuoksellaan vuodesta 2006. Hänen muotoilunsa mukailee hänen 1980-luvun lopulla patentoimaansa samannimistä Jameson-kennoa. Kelluntasyöttö kulkee ensin ilmajetillä, jossa se kohtaa suuren energian, joka on hyödyllinen pienhiukkasten kiinnittämisessä kupliin. ”Se on kuin Jamesonin Selli, itse asiassa”, hän sanoi.

sen jälkeen se virtaa leijupetiin, jossa pienempienerginen ympäristö sallii karkeahiukkasten kiinnittymisen. Malmin täyttämät kuplat kelluvat vaahtokerrokseen asti ja pursuavat pesulaan. Kierrätyslinja ottaa nesteen pois päältä ja kierrättää sen pohjaksi käytettäväksi nesteytykseen. Pienhiukkaset, jotka huuhtoutuvat kierrätyslinjalle, saavat uuden mahdollisuuden kiinnittyä lähellä olevaa kuplaa olevaan kuplaan. Hyvä gangue johtaa ylivuotoaukkoon.

vuosi sitten Jameson sai käsiinsä Etelä-Amerikasta peräisin olevan porfyyrikuparimalmin, ja hänen vastikään valmistuneet koetyönsä osoittavat rohkaisevia tuloksia. ”Voimme saada 100 prosentin palautumisen jopa noin 300 mikroniin”, hän sanoi.

nyt Jameson etsii kaivospaikkaa, joka olisi valmis kokeilemaan täysimittaista noin 50-100 tonnin tuntivauhtia. ”Tuon kokoluokan pointti on se, että yksittäinen laite on kohtuullisen helppo käsitellä ja rakentaa”, hän sanoi. ”Voit viedä sen kuorma-auton työmaalle ja asentaa sen sinne ja tehdä testaustyösi, ja sitten sinulla on jotain, josta voit luotettavasti skaalata ylöspäin.”

rakenna se isommaksi-mutta älykkäämmäksi

vaikka todistettu tekniikka tukee kelluvaa karkeaa malmia, se ei ole lähelläkään normia. ”Kaivosteollisuudella on ollut tapana puuttua rehulajien putoamiseen ja korkeampiin kustannuksiin hyödyntämällä mittakaavaetuja”, sanoi Walter Valery, Hatch: n kaivos-ja mineraaliprosessoinnin konsultointi-ja teknologiajohtaja. Taipumus on ” käsitellä suuria tonnimääriä, jauhaa kaikki materiaali hienoksi ja antaa loppupään erotusprosessien selvittää kaiken. Tämä on kuitenkin yleensä hyvin tehotonta, eikä se ole vastuullista eikä kannattavaa seisokkien aikana.”

suuret laitetoimittajat vastaavat tähän kysyntään suunnittelemalla yhä suurempia kelluntakennoja. Kolmekymmentä vuotta sitten 30 kuutiometrin kenno olisi ollut tilavuudeltaan poikkeuksellisen suuri. Nyt 300-kuutioiset kennot ovat arkipäivää. Outotecilla on käytössä 500 kuutiometrin kenno ja useita 630 kuutiometrin kennoja toimituksessa, kun taas Flsmidthillä on käytössä yksi 660 kuutiometrin kenno.

yhden ison säiliön rakentaminen tuo mittakaavaetuja. Tämä loistaa erityisen kirkkaana kaivosyhtiöille, jotka ovat vastikään kiinnostuneita kellunnan energiakustannuksista – aiemmin se oli tärkeä teema vain jauhamisessa,mutta nyt se keskittyy kustannuspaineiden voimistuessa ja kelluntatonnien noustessa.

”kun tuplaamme koon , saamme käytännössä ainakin 10-20 prosentin energian”, Outotecin edunvalvontajohtaja Antti Rinne sanoi. ”Se on valtava määrä rahaa useimmissa maailman maissa tällä hetkellä.”

että asteittainen asteikon nousu tuo mukanaan varjopuolia. Jos säiliön tilavuus kasvaa, turbulenssi ei välttämättä yllä suhteelliseen korkeuteen, jolloin ainakin osa ylimääräisestä säiliön tilavuudesta on tilan, teräksen ja rahan tuhlausta.

”voimakkaasti turbulenttisen solun osuus on pienentynyt merkittävästi, kun kelluntasolujen koko on kasvanut dramaattisesti viimeisten 20 vuoden aikana”, sanoi Erico Tabosa, mineraalien käsittelyinsinööri Hatchista.

FLSmidth on käsitellyt tätä ongelmaa uudella nextSTEP-juoksupyörämallillaan, joka kehitettiin poistamaan ”kuolleet” tilat ilman turbulenssia. Uusi muotoilu tekee koneesta myös energiatehokkaamman. ”Huomasimme, että tehomme ovat jatkuvasti alhaisemmat verrattuna muihin pakkoilmakelluntakoneisiin”, sanoo flsmidthin kelluntateknologian johtaja Asa Weber.

Flsmidthin toinen merkittävä uudistus on sen Hybridienergiapiirikonfiguraatio, joka käsittelee kelluvien kennojen epäjohdonmukaisuusongelmaa. Koska piirin jokaisessa solussa otetaan talteen jonkin verran malmia, mineralogiset ominaisuudet muuttuvat solusta toiseen, mutta solun rakenne itsessään ei.

Outotec kehitti myös keinoja skaalata energiatehokkuutta säilyttäen. Sen omat uudet juoksupyörämallit, jotka esiteltiin vuonna 2007, sisältävät roottorin/staattorin, jolla on samanlaisia turbulenssia jakavia etuja, nimeltään FloatForce. Outotec keksi myös apupyörän, Flowboosterin, joka parantaa edelleen sekoittumista säiliössä hyvin pienellä lisäenergialla.

on ponnisteltu merkittävästi parhaan juoksupyörän nopeuden löytämiseksi kyseiselle Malmille ja käyttökohteelle. ”Olemme tehneet viime vuosina paljon työtä tarkastellessamme kelluntakennoilla vaihtuvia nopeuksia”, sanoi Outotecin kellunnan teknologiajohtaja Ben Murphy. Ensimmäiset suurkennot, jotka pyörittävät toimintaa vaihtelevalla nopeudella, asennettiin noin viisi vuotta sitten. Sittemmin tällaiset laitokset ovat osoittaneet, että ne voivat maksimoida energiankäytön, talteenoton tai joskus jopa molemmat.

”mielenkiintoista on, että olemme itse asiassa pystyneet poraamaan suuren osan nopeuden optimoinnista ja energian vähennystyöstä pieniin soluihin”, Murphy lisäsi. ”Mikä on tavallaan siisti; se ei aina toimi niin.”Pieni operaatio, joka perustuu dieselgeneraattoreihin syrjäisessä paikassa, voi säästää rahaa.

saman materiaalimäärän kellumiseen SFR vaatii vähemmän tehoa ja pienemmän kasvijalanjäljen kuin tavanomainen kelluntakenno. Woodgrove Technologies

saman materiaalimäärän kellumiseen SFR vaatii vähemmän tehoa ja pienemmän kasvijalanjäljen kuin tavanomainen kelluntakenno. Woodgrove Technologies Separate chambers

Barrick käyttää suuria tavanomaisia kennoja toiminnassaan. Mutta se työskentelee myös eri konsortioiden kanssa kehittääkseen Gorainin mukaan ”seuraavan sukupolven” tehokkaampia kelluntakoneita. ”Mittakaavaedut toimivat edelleen joillekin malmeille, mutta matalalaatuisille monimutkaisille malmeille nämä tavanomaiset solut lähestyvät teknisiä rajojaan tai niiden hyödyt ovat parhaimmillaan vain marginaalisia”, hän sanoi.

konsortio sponsoroi Woodgrove Technologiesin suunnittelemaa uutta suunnitelmaa. Yhden astian erillisten vyöhykkeiden sijaan vaiheistettu vaahdotusreaktori (SFR) jakaa vaahdotusprosessin kolmeen kammioon: turbulenttiseen hiukkaskeräysyksikköön, kuplan lepovapautusyksikköön ja vastaavasti lepovaahdon talteenottoyksikköön. Jokainen SFR on räätälöity kunkin kaivoksen ennustettujen malmiominaisuuksien mukaan.

”tarkastelemme kaivoksen elinkaaren aikaista laatua ja vetoisuutta, ja sitten Suunnittelemme vaahdon talteenottoyksikön, joka hallinnoi metalliyksiköiden painotettua jakautumista tänä aikana”, sanoi Woodgrove Technologiesin toimitusjohtaja Glenn Kosick. ”Jos on esimerkiksi tavallisen kelluntakoneen takapenkillä, saattaa nostaa 0,3 – 0,5 tonnia tunnissa neliömetriä kohti. Kun taas tällä koneella saattaa ajaa 2,5-kolme tonnia tunnissa neliömetrillä.”

Kosick sanoi, että SFR: n tehokas rakenne leikkaa sen energiankulutuksen lähes puoleen tavanomaiseen kelluntakennoon verrattuna, ja sen vähäinen lattiatilan käyttö tekee sen asentamisesta halvempaa. ”Olemme myyneet sitä pääoma-ja käyttökustannusten vähenemisellä”, hän sanoi. Mutta sen muotoilu edistää myös parempaa valikoivuutta, koska näissä koneissa käytettävä ilma vähenee huomattavasti verrattuna säiliökennoihin.

” tiedot, joita saamme takaisin täydellä mittakaavalla, osoittavat meille, että voimme kellua karkeampaa materiaalia rajoittamalla pinta-alaa, mikä johtaa hyvin vakaisiin vaahtoihin ja lyhyisiin kuljetusmatkoihin”, Kosick sanoi. Karkein nyt toimiva kenno käy noin 230 mikronia käsittävällä syötteellä p80; hienoin on 20 mikronia.

22 SFR: ää on otettu käyttöön vuodesta 2010; yli 130 on suunnitteilla. Muutamien onnistuneiden pienten kaivosten jälkeen konsortio rahoitti koelaajennuksen, joka oli jopa 930 tonnia tunnissa Valen Sossegon kuparikaivoksella Brasiliassa. Yksi konsortioyrityksistä myönsi äskettäin Woodgrovelle yksityiskohtaista suunnittelua 95 000 tonnin päiväkohtaisessa kupariprojektissa Chilessä.

Yhdistelmäratkaisut

nämä uudet ratkaisut esitetään usein erillisinä projekteina, ja ne voidaan asentaa. Mutta ne ovat tehokkaimpia, kun ne nähdään kokonaisvaltaisesti. Esimerkiksi Woodgrove fuusioitui hiljattain prosessinohjaustoimittaja Portage Technologiesin kanssa, mikä mahdollisti laitteiden ja prosessinvalvonnan toimittamisen yhtenä pakettina. Woodgrove voi nyt tarjota vaahdon karakterisointijärjestelmän, jolla mitataan vaahdon nopeutta, vakautta ja väriä; ja kuplan kokoa, määrää ja tiheyttä, ja se voi tarjota oikea-aikaisia ehdotuksia laitteiden asetusten muutoksista. Lisäksi sen etukäteen hionta ja sykloni control vakauttaa tulvia ja estää kiviä pääsemästä kellunta piiri.

suuremmassa mittakaavassa innovatiiviset virtauskaaviot ja reagenssijärjestelmät ovat yhtä tärkeitä kuin tehokkaiden kelluntalaitteiden tarve. Esimerkiksi Barrick käyttää omaa patentoitua flowsheetiä hyvin monimutkaiseen tulenkestävään kultamalmikappaleeseen. Prosessissa (”Mill-Chemistry-Float-Mill-Chemistry-Float”) karkeammat hiukkaset uitetaan ensin syötteeseen, regrindataan ja sitten uitetaan sakot, mutta mahdollistetaan sopivalla kemialla karkeille ja sakoille erikseen.

Hatchin konsultit, kuten monet tutkimus-ja innovaatiotoiminnan parissa työskentelevät, ehdottavat kaivokselta tehtaalle-virtauskaavion suunnittelua, joka on räätälöity tiettyyn joukkoon malmeja.

uudelleen suunniteltu flowsheet saattaa alkaa kohdennetummalla räjäytyksellä; se saattaa yhdistää vaahdotuksen hiontaan. Hatchin mineraalien käsittelyinsinööri Kristy Duffy ehdotti, että uudet karkeat vaahdotustekniikat voisivat olla hyödyllisiä ennen rikastusta karkean ganguen poistamiseksi. Vaiheet voivat olla: karkea jauhatus, Pre-concentration vaahdotus, jauhaa, karkeampi vaahdotus, regrind ja puhdistus vaahdotus.

Gorain on samaa mieltä siitä, että siitä voisi mahdollisesti olla hyötyä. ”Ei-kellunta-pohjainen pre-concentration on itse asiassa paljon houkuttelevampi, koska yrität käsitellä jätteen suoraan kaivos ennen mitään suuria energiaintensiivisiä jauhatus pyritään,” hän sanoi. Mutta jos Malmin mineralogia on liian laajasti ja hienoksi levitetty muille menetelmille, niin hän uskoo, että vaahdotus voisi mahdollisesti olla tehokas ensimmäinen keskittymisvaihe.

yleisempi kiinnostus kohdistuu malminlajitteluun, joka voi auttaa purkamaan gangueta jo varhain ja on vahvasti esillä kaivoksista tehtaisiin käytävissä keskusteluissa. Roberts Eriezistä sanoi, että useat suuret yhtiöt tutkivat sitä käsi kädessä mahdollisen vesivoimalaitoksen kanssa.

tässä Barrick-operaatiossa käytetään suuria tavanomaisia soluja yhdessä Jameson-kennon kanssa karkeiden vapautuneiden hiukkasten talteenottoon.Barrick Goldin luvalla

tässä Barrick-operaatiossa käytetään suuria tavanomaisia soluja yhdessä Jameson-kennon kanssa karkeiden vapautuneiden hiukkasten talteenottoon.Barrick Goldin luvalla taantuman vaikutukset

viime vuosien pitkittyneet taloudelliset vaikeudet ovat pakottaneet innovoinnin edistämiseen, sillä monet hankkeet eivät yksinkertaisesti olisi toteuttamiskelpoisia ilman uusia lähestymistapoja. ”Tapasin kaksi suurta yhtiötä, jotka ovat yhteisyrityksessä Etelä-Amerikassa luultavasti noin kuukausi sitten ja näytti heille paitsi HydroFloat, mutta jotain muuta tekniikkaa meillä on”, sanoi Roberts. ”Ja se oli koko kokouksen tarkoitus:’ kerro meille, mitä uutta sinulla on. Viisi, kymmenen vuotta sitten kukaan ei sanonut noin.”

Woodgrove Technologies pitää myös kiirettä laskusuhdanteen aikana – ilman, että sen tarvitsee kosickin mukaan markkinoida itseään. ”Palkkaamme täällä lähes viikoittain yrittääksemme pysyä kysynnän tasalla”, hän sanoi.

mutta taantuma on tukahduttanut myös tutkimusta, joka voisi tuottaa uusia innovaatioita. ”Useimmat R&d-divisioonat ovat kärsineet kaivostoiminnan laskusuhdanteesta pahasti”, sanoi Hatchin mineraalinjalostusinsinööri Sergio Vianna. ”Siksi mineraalien käsittelyssä on viime vuosina kehitetty vain vähän uusia ratkaisuja.”

tavanomaisten solujen koon ja valinnan helpottamiseksi Hatch haluaisi yksityiskohtaisen tutkimuksen nopeudesta, jolla vaahto voi vakaasti kuljettaa talteen otettuja mineraaleja kelluvan solun huulen yli. Mutta Vianna epäilee, että tällainen tutkimus voi tapahtua nykyisessä tutkimusilmapiirissä.

Kym Runge, Julius Kruttschnitt Mineral Research Centren (Jkmrc) Päätutkija Queenslandin yliopistossa Australiassa, on huolissaan siitä, että Australian aiemmin terve ekosysteemi, joka koostuu tutkimuskeskuksista, kaivoksista ja konsulteista, on vaarassa, jos kehitys jatkuu, leikkautua liian pitkälle lähteäkseen takaisin. Monet maailman johtajat mineraalien jalostuksessa ovat kulkeneet JKMRC: n kautta tai käyttävät siellä kehitettyjä työkaluja.

mutta tutkimus jatkuu siellä, missä se voi. ”Meillä on paljon muita teknologioita, joiden parissa työskentelemme”, Barrick ’ s Gorain sanoi. ”Ilmeisesti ne ovat erittäin luottamuksellisia, joten emme voi puhua siitä. Mutta yleensä koko ajatus on kehittää ratkaisuja erilaisiin monimutkaisiin malmiesiintymiin.”

Runge työskentelee useissa tutkimusprojekteissa. Laitevalmistajien edistymisestä huolimatta hänen mielestään on paljon enemmän ymmärrettävää, miten turbulenssi vaikuttaa kellumiseen isommissa soluissa. ”Monet ihmiset ovat vain muuttaneet yhtä muuttujaa ja nähneet korrelaatioita ja tehneet johtopäätöksiä siitä”, hän sanoi.

hän näkee myös tarpeen simuloida jkmrc: ssä kaavailtua integroitua, uudenlaista flowsheetiä. ”Koska ne ovat matalan riskin petoja, kaivosteollisuus”, hän sanoi, ” Joten voi arvioida ’mitä taloudellista hyötyä on laittaa karkea hiukkaskuormitus yksikkö keskellä minun jauhaa?”mahdollistaa tämän hyväksymisen.”

kysyttäessä, miltä kelluntapiirit näyttäisivät kymmenen vuoden kuluttua, Runge oli varovaisen optimistinen. ”Toivon, että alamme nähdä joitakin näistä uusista teknologioista alkaa ottaa käyttöön”, hän sanoi. ”Tiedän, että käsittelemme korkeampia läpivientejä. Niiden pitää siis kasvaa, mutta toivottavasti alamme tehdä asioita myös vähän fiksummin.”