naarmate de ontwerpcriteria gaan, maakt het verwijderen van de schuimlaag uit schuim flotatie een gedurfde uitspraak. Het feit dat een dergelijk apparaat niet alleen bestaat, maar 50 operationele installaties heeft, getuigt van de druk op de industrie om nieuwe oplossingen te vinden in het licht van moderne uitdagingen. Lage kwaliteiten, complexe ertsen en stijgende energiekosten hebben geleid tot de ontwikkeling van geheel nieuwe flotatieschepen, verbeteringen aan bestaande technologie en nieuwe ideeën over flotatiestromsheets.

het schuimvrije flotatievat wordt geleverd door Eriez Flotation Division, die het in 2002 patenteerde en onder de naam HydroFloat op de markt bracht. Het is specifiek bedoeld voor een innovatief stroomschema dat een van de grootste problemen van de mijnbouwactiviteiten aanpakt: met meer tonnages en meer fijnkorrelig erts vraagt de versnippering steeds meer energie. Als flotatiecircuits grovere deeltjes kunnen verwerken, dan kan er energie worden bespaard in het verbrijzelingscircuit.”De meeste mijnbouwbedrijven hebben te maken met dalende ertskwaliteiten en complexe mineralogie,” zei Barun Gorain, directeur van Barrick Gold ‘ s Strategic Technology Solutions Group. “Het echte probleem is dat meer dan 99 procent van wat we eigenlijk delven in de goudindustrie als afval wordt beschouwd.”Hij zei dat Grove deeltjesflotatie mijnen in staat zou kunnen stellen om wat afval eerder in de waardeketen af te wijzen, wat zal helpen bij het verminderen van kapitaal en operationele kosten.

helaas bereikt de conventionele flotatiecel slechts in beperkte omvang een hoge terugwinning. Een sulfide-erts kan bijvoorbeeld heel goed zweven bij 90 tot 120 micron, maar niet bij 50 of 150 micron.

uit het onderzoek tot nu toe zijn twee hoofdredenen naar voren gekomen voor de bovengrens van de bevloeibare deeltjesgrootte. Ten eerste, grovere deeltjes hebben de neiging niet zo veel oppervlakte mineralisatie om bellen aan te trekken.

tweede, zelfs als ze kunnen hechten, neigen ze weer los te maken. In de meeste conventionele tankontwerpen zorgt een waaier onderaan voor turbulentie waardoor bellen en deeltjes botsen; de bellen stijgen op door een rustzone en komen samen in een schuimlaag aan de bovenkant.

Graeme Jameson, laureaat professor aan de Universiteit van Newcastle in Australië, legde uit dat als deeltjes hangen aan bellen spinnen rond in vloeibare wervels bij 100 toeren per seconde, er een kritische grootte waarbij een deeltje gewoon los van de bel.

turbulentie met hoge energie is zeer geschikt voor het terugwinnen van kleine deeltjes, en door het ontwerp is het bestaan van turbulentie wat deeltjes van alle groottes in suspensie houdt. Maar die turbulentie ontmoedigt ook het drijven van grove deeltjes.

” hoe grover de deeltjes die je hebt, hoe sneller je de vloeistof moet roeren om ze van de bodem van het vat te houden,” zei hij. “Dus het is een zelfvernietigend stuk apparatuur vanuit het oogpunt van het proberen om grove deeltjes te drijven.”

Wervelbedden

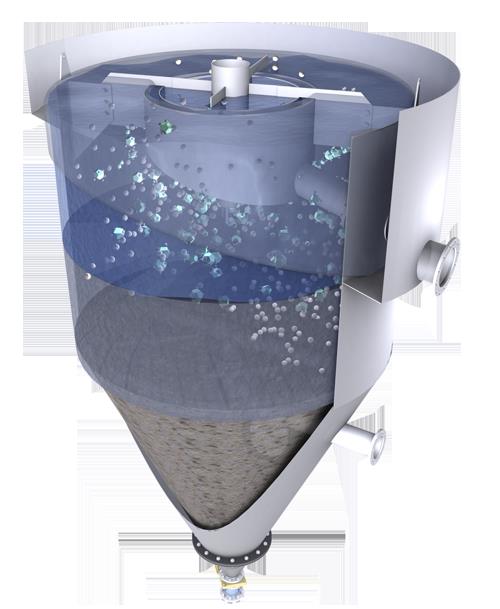

Eriez ‘ HydroFloat kan deeltjes tot 2.000 micron drijven. Hoewel de technologie bekend is bij kaliwerkzaamheden, is de installatie ervan in metaalmijnen een recente ontwikkeling. Met dank aan Eriez

Eriez ‘ HydroFloat kan deeltjes tot 2.000 micron drijven. Hoewel de technologie bekend is bij kaliwerkzaamheden, is de installatie ervan in metaalmijnen een recente ontwikkeling. Met dank aan Eriez in plaats van een waaier gebruikt de HydroFloat van Eriez een wervelbed om grove ertsdeeltjes op te tillen. Gevoed vanaf de top, het schip heeft een waterinlaat ongeveer twee derde van de weg naar beneden. Als grove deeltjes naar de bodem zinken, duwt de constante waterstroom ze zachtjes terug naar boven, waardoor een gebied dat ongeveer 65% vaste stoffen bevat voortdurend wordt verstoord. Het water is behandeld met samengeperst gas en een schuim additief om belletjes te genereren waar de grove deeltjes zich aan kunnen hechten. Terwijl gemineraliseerde deeltjes in de overloopwasser drijven, vestigt de grove gangue zich in een ontwateringszone in het onderste derde deel van het vat. Wanneer die zone een bepaalde dichtheid bereikt, wordt de inhoud ervan vrijgegeven in de onderstroomuitlaat.

Ken Roberts, global sales director bij Eriez, zei dat HydroFloat flotatie kan uitbreiden tot 400 of meer micron. In sommige sulfide-ertsen heeft het twee millimeter deeltjes teruggewonnen – wat zich vertaalt naar 2000 micron. Bovendien, zei Hij, “we hebben bewezen met onderzoek met de Universiteit van Utah dat we een deeltje met twee procent oppervlakte mineralisatie laten zweven.”

HydroFloat is uitdrukkelijk niet bedoeld om fijne deeltjes te drijven. Het idee is dat het deel zou uitmaken van een split circuit, voorgesorteerd in grof en fijn, met technologieën op maat van elk. De praktijk is bewezen in niet-metalen ertsen zoals potas en diamanten; Eriez is de laatste jaren net op de metaalmarkt doorgebroken.Sinds 2006 werkt Jameson in het laboratorium aan zijn eigen wervelbedoplossing. Zijn ontwerp past de gelijknamige Jameson-cel aan die hij eind jaren tachtig patenteerde. In tegenstelling tot de HydroFloat behandelt zijn cel fijn en grof samen. De flotatiefeedcycli passeren eerst een luchtstraal, waar deze de hoge energie tegenkomt die nuttig is voor het vastmaken van fijne deeltjes aan belletjes. “Dat is net als de Jameson Cell, eigenlijk,” zei hij.

vervolgens stroomt het in een wervelbed, waar de lagere energetische omgeving het mogelijk maakt grove deeltjes te hechten. De erts beladen bellen zweven tot een schuimlaag en overlopen in een Wasser. Een recycle lijn neemt vloeistof van de bovenkant en recycleert het in de basis om te worden gebruikt voor fluïdisatie. Alle fijne deeltjes uitgewassen in de recycle lijn krijgen een andere kans op het hechten aan een bel in de buurt van de basis. Fijne gangue neigt naar een overloop uitlaat.Een jaar geleden kreeg Jameson een Porfier kopererts uit Zuid-Amerika in handen en zijn onlangs voltooide testwerk toont bemoedigende resultaten. “We kunnen krijgen 100 procent herstel tot ongeveer 300 micron,” zei hij.Jameson is nu op zoek naar een Mijn die bereid is een volledige installatie van ongeveer 50 tot 100 ton per uur te testen. “Het punt van die grootte is dat de enkele eenheid is redelijk gemakkelijk te hanteren en te bouwen,” zei hij. “Je kunt het meenemen naar een locatie op een vrachtwagen en daar installeren en je testwerk doen, en dan heb je iets dat je betrouwbaar kunt opschalen.”

bouw het groter-maar slimmer

hoewel bewezen technologie drijvend grof erts ondersteunt, is dat niet in de buurt van de norm. “De mijnbouw heeft een geschiedenis van het aanpakken van dalende voerkwaliteiten en hogere kosten door gebruik te maken van schaalvoordelen,” zei Walter Valery, global director of consulting and technology for mining and mineral processing bij Hatch. De neiging is om ” behandelen grote tonnages, malen al het materiaal fijn en laat de stroomafwaartse scheiding processen Sorteren het allemaal uit. Dit is echter over het algemeen zeer inefficiënt en is noch verantwoordelijk noch levensvatbaar tijdens stilstandtijden.”

grote leveranciers van apparatuur voldoen aan die vraag door steeds grotere flotatiecellen te ontwerpen. Dertig jaar geleden zou een cel van 30 kubieke meter ongewoon groot zijn geweest. 300 kubieke meter cellen zijn alledaags. Outotec heeft een 500-kubieke-meter cel in bedrijf en een aantal 630-kubieke-meter cellen in levering, terwijl FLSmidth heeft een 660-kubieke-meter cel in bedrijf.

het bouwen van één grote tank levert wel schaalvoordelen op. Dat schijnt vooral helder voor mijnbouwbedrijven die onlangs geïnteresseerd zijn in de energiekosten van flotatie – voorheen een belangrijk thema alleen in versnippering, maar nu in de focus als kostendruk in het algemeen toenemen en flotatie tonnages stijgen.

“als we de omvang verdubbelen, dalen we in de praktijk met ten minste 10 tot 20 procent energie”, aldus Antti Rinne, vice-president of beneficiation sales bij Outotec. “Dat is een enorme hoeveelheid geld in de meeste landen in de wereld op dit moment.”

die geleidelijke opschaling brengt nadelen met zich mee. Als het volume van de tank toeneemt, zal de turbulentie niet noodzakelijk een overeenkomstige hoogte bereiken, waardoor ten minste een deel van het extra tankvolume een verspilling van ruimte, staal en geld is.

” het aandeel van de zeer turbulente cel is aanzienlijk afgenomen naarmate de grootte van flotatiecellen de afgelopen 20 jaar dramatisch is toegenomen,” zegt Erico Tabosa, minerals processing engineer bij Hatch.FLSmidth heeft dit probleem aangepakt door middel van zijn nieuwe NeXTSTEP-waaierontwerp, dat werd ontwikkeld om “dode” ruimten zonder turbulentie te elimineren. Hierdoor wordt de machine door het nieuwe ontwerp energiezuiniger. “We vonden dat we constant lager in vermogen zijn in vergelijking met andere Geforceerde-lucht flotatie machines,” zegt Asa Weber, flotation technology director bij FLSmidth.

FLSmidth ‘ s andere belangrijke innovatie is de configuratie van het hybride-Energiecircuit, dat een probleem van inconsistentie in floatcellen aanpakt. Omdat sommige erts in elke cel van een circuit wordt teruggewonnen, veranderen de mineralogische kenmerken van cel naar cel, maar het celontwerp zelf is dat niet.

Outotec heeft ook manieren ontwikkeld om op te schalen met behoud van de energie-efficiëntie. Zijn eigen nieuwe waaierontwerpen, geïntroduceerd in 2007, omvatten een rotor/stator met vergelijkbare turbulentieverdelende voordelen, genaamd FloatForce. Outotec heeft ook een hulpwaaier uitgevonden, FlowBooster genaamd, die het mengen in de tank verder verbetert met een zeer lage extra energie.

er is aanzienlijke inspanning geleverd om de beste waaiersnelheid voor het specifieke erts en de toepassing te vinden. “We hebben de afgelopen jaren veel werk verricht op het gebied van variabele snelheidsaandrijvingen op flotatiecellen”, zegt Ben Murphy, technology director of flotation bij Outotec. De eerste grote cellen met een variabele snelheidsaandrijving werden ongeveer vijf jaar geleden geïnstalleerd. Sindsdien hebben dergelijke installaties aangetoond dat ze het energieverbruik, de terugwinning of soms zelfs beide kunnen maximaliseren.

” het interessante is dat we eigenlijk in staat zijn geweest om een groot deel van de snelheid optimalisatie en de energie reductie werk naar kleine cellen te boren,” voegde Murphy toe. “Wat best wel netjes is; zo werkt het niet altijd.”Voor een kleine operatie die afhankelijk is van dieselgeneratoren op een afgelegen locatie, kan dat echt geld besparen.

om dezelfde hoeveelheid materiaal te laten zweven, vereist de SFR minder vermogen en een kleinere voetafdruk van de installatie dan een conventionele flotatiecel. Met dank aan Woodgrove Technologies

om dezelfde hoeveelheid materiaal te laten zweven, vereist de SFR minder vermogen en een kleinere voetafdruk van de installatie dan een conventionele flotatiecel. Met dank aan Woodgrove Technologies aparte kamers

Barrick gebruikt grote conventionele cellen bij zijn activiteiten. Maar het werkt ook samen met verschillende consortia om “de volgende generatie” van efficiëntere flotatiemachines te ontwikkelen, aldus Gorain. “Schaalvoordelen werken nog steeds voor sommige ertsen, maar voor low grade complexe ertslichamen, deze conventionele cellen naderen hun technische grenzen of hun voordelen zijn slechts marginaal op zijn best,” zei hij.

het consortium sponsorde werk aan een nieuw ontwerp van Woodgrove Technologies. In plaats van afzonderlijke zones in één vat, verdeelt de gefaseerde flotatiereactor (SFR) het flotatieproces in drie kamers: een turbulente deeltjesverzamelingseenheid, een rustgevende bubbelontladingeenheid en een soortgelijke rustgevende schuimterugwinningseenheid. Elke SFR is op maat gemaakt voor de geprojecteerde ertskenmerken van elke mijn.

” We kijken naar de kwaliteit en tonnage over de levensduur van de mijn, en dan ontwerpen we de schuimterugwinningseenheid om de gewogen verdeling van metalen eenheden gedurende deze tijd te beheren,” zei Glenn Kosick, president van Woodgrove Technologies. “Bijvoorbeeld, als je op de achterkant van een bank van standaard flotatie machines, je zou kunnen verwijderen 0,3 tot 0,5 ton per uur per vierkante meter. Terwijl je met deze machine 2,5 tot drie ton per uur per vierkante meter kan draaien.”

Kosick zei dat het efficiënte ontwerp van de SFR het energieverbruik bijna halveert in vergelijking met een conventionele flotatiecel, en het beperkte gebruik van vloerruimte maakt het goedkoper om te installeren. “We hebben de verkoop van het op de vermindering van kapitaal en operationele kosten,” zei hij. Maar het ontwerp bevordert ook een betere selectiviteit als gevolg van de grote vermindering van de lucht gebruikt in deze machines in vergelijking met tankcellen.

” de gegevens die we op volledige schaal terug krijgen, laten ons zien dat we Grover materiaal kunnen drijven door de oppervlakte te beperken, wat resulteert in zeer stabiele schuimen en korte transportafstanden,” zei Kosick. De grofste cel die nu werkt draait op een voeding p80 van ongeveer 230 micron; de fijnste is op 20 micron.

sinds 2010 zijn 22 SFRs in gebruik genomen; meer dan 130 zijn in ontwerp. Na enkele succesvolle installaties in kleine mijnen financierde het consortium een proefschaal-tot 930 ton per uur in de kopermijn van Vale In Sossego in Brazilië. Een van de consortiumbedrijven heeft onlangs aan Woodgrove de gedetailleerde engineering toegekend voor een installatie met een koperproject van 95.000 ton per dag in Chili.

Combining solutions

deze nieuwe oplossingen worden vaak gepresenteerd en kunnen worden geïnstalleerd als afzonderlijke projecten. Maar ze zijn het meest effectief als ze holistisch worden gezien. Zo is Woodgrove onlangs gefuseerd met de leverancier van Process control Portage Technologies, waardoor het apparatuur en procesbewaking als één pakket kan leveren. Woodgrove kan nu een schuimkarakteriseringssysteem bieden om schuimsnelheid, stabiliteit en kleur te meten; en bubbelgrootte, telling en dichtheid, en het kan tijdige suggesties bieden voor wijzigingen in de instellingen van apparatuur. Bovendien kan het vooraf slijpen en de cycloonregeling pieken stabiliseren en voorkomen dat rotsen het flotatiecircuit bereiken.

op grotere schaal zijn innovatieve stroombladontwerpen en reagensschema ‘ s even belangrijk als de behoefte aan efficiënte flotatieapparatuur. Bijvoorbeeld, Barrick gebruikt zijn eigen gepatenteerde flowsheet voor een zeer complexe vuurvaste gouderts lichaam. Het proces (“Mill-Chemistry-Float-Mill-Chemistry-Float”) omvat het drijven van de grovere deeltjes in het voer eerst, regrinding, en vervolgens het drijven van de boetes, maar ingeschakeld met de juiste chemie om de grove en boetes afzonderlijk passen.De consultants van Hatch stellen, net als vele anderen die zich bezighouden met onderzoek en innovatie, voor een stroomschema van mijn tot molen te ontwerpen dat is toegesneden op een bepaald aantal ertslichamen.

een opnieuw uitgevonden stroomblad zou kunnen beginnen met meer doelgericht stralen; het zou flotatie kunnen kruisen met slijpen. Kristy Duffy, een mineralenverwerkingsingenieur bij Hatch, suggereerde dat de nieuwe Grove flotatietechnologieën nuttig kunnen zijn in een pre-concentratiefase om grove gangue te verwijderen. De fasen kunnen lopen: grof malen, pre-concentratie flotatie, malen, ruwere flotatie, regrind en reiniging flotatie.

Gorain is het ermee eens dat het mogelijk nuttig kan zijn. “Non-flotation-based pre-concentratie is eigenlijk veel aantrekkelijker, omdat je probeert om te gaan met het afval recht in de mijnbouw voordat een grote energie-intensieve versnippering wordt nagestreefd,” zei hij. Maar als de ertsmineralogie te wijd en fijn verspreid is voor andere methoden, dan denkt hij dat flotatie mogelijk een effectieve eerste concentratiestap kan zijn.

meer algemene belangstelling is gericht op het sorteren van erts, wat kan helpen bij het vroegtijdig verwijderen van gangue en een belangrijke rol speelt in Mijn-tot-molen discussies. Roberts van Eriez zei dat verschillende majors het hand in hand met een potentiële Hydrofloatinstallatie onderzochten.

deze Barrick-operatie maakt gebruik van grote conventionele cellen samen met een Jameson-cel voor het terugwinnen van grof vrijgekomen deeltjes.Met dank aan Barrick Gold

deze Barrick-operatie maakt gebruik van grote conventionele cellen samen met een Jameson-cel voor het terugwinnen van grof vrijgekomen deeltjes.Met dank aan Barrick Gold de effecten van de neergang

de laatste jaren van langdurige financiële moeilijkheden voor de industrie hebben enige vooruitgang op het gebied van innovatie geforceerd, aangezien veel projecten zonder nieuwe benaderingen eenvoudigweg niet levensvatbaar zouden zijn. “Ik ontmoette twee majors die op een joint venture in Zuid-Amerika waarschijnlijk ongeveer een maand geleden en toonde hen niet alleen de HydroFloat, maar een andere technologie die we hebben,” zei Roberts. “En dat was het hele punt van de vergadering:’ vertel ons wat je hebt dat nieuw is.’Vijf, tien jaar geleden, zou niemand dat ooit zeggen.”

Woodgrove Technologies is ook bezig tijdens de neergang-zonder zichzelf op de markt te hoeven brengen, aldus Kosick. “We huren op bijna een wekelijkse basis hier om te proberen om gelijke tred te houden met de vraag,” zei hij.

maar de neergang heeft ook onderzoek dat tot nieuwe innovaties zou kunnen leiden, in de kiem gesmoord. “De meeste R&D divisies van bedrijven zijn zwaar getroffen door de mijninzinking,” zei Sergio Vianna, een mineralenverwerkingsingenieur bij Hatch. “Daarom zijn er de afgelopen jaren weinig nieuwe oplossingen ontwikkeld in de mineraalverwerking.”

om de grootte en selectie van conventionele cellen te bevorderen, zou Hatch graag een gedetailleerd onderzoek willen laten uitvoeren naar de snelheid waarmee schuim teruggewonnen mineralen stabiel over de lip van de floatcel kan transporteren. Maar Vianna betwijfelt of zo ‘ n onderzoek kan plaatsvinden in het huidige onderzoeksklimaat.Kym Runge, principal research fellow aan het Julius Kruttschnitt Mineral Research Centre (JKMRC) van de Universiteit van Queensland in Australië, vreest dat het voorheen gezonde ecosysteem van onderzoekscentra, mijnlocaties en adviesbureaus in Australië, als de trend zich voortzet, te ver dreigt te worden ingekrompen om terug te keren. Veel wereldleiders in de verwerking van mineralen zijn door JKMRC gegaan of gebruiken daar ontwikkelde tools.

maar het onderzoek wordt waar mogelijk voortgezet. “We hebben een heleboel andere technologieën die we werken aan, “zei Barrick’ s Gorain. “Ze zijn uiteraard zeer vertrouwelijk, dus we zullen er niet over kunnen praten. Maar in het algemeen is het hele idee om oplossingen te ontwikkelen voor verschillende complexe ertslichamen.”

Runge werkt aan een aantal onderzoeksprojecten. Ondanks de vooruitgang die door fabrikanten van apparatuur is geboekt, denkt ze dat er veel meer te begrijpen is over hoe turbulentie invloed heeft op flotatie in de grotere cellen. “Veel mensen hebben net veranderd een variabele en gezien correlaties en maakte conclusies uit dat,” zei ze.

zij ziet ook de noodzaak om het type geïntegreerde, nieuwe stroomsheet te simuleren dat bij JKMRC is voorzien. “Omdat ze een laag risico beesten, de mijnbouw,” zei ze, “dus in staat zijn om te evalueren’ wat gaat het economische voordeel van het zetten van een grof deeltje flotatie-eenheid in het midden van mijn grind?”zal het mogelijk maken dat aan te nemen.”

vroeg hoe flotatiecircuits er over tien jaar uit zouden zien, was Runge conservatief optimistisch. “Ik hoop dat we zullen beginnen om te zien dat een aantal van deze nieuwe technologieën beginnen te worden aangenomen,” zei ze. “Ik weet dat we hogere doorvoer zullen behandelen. En dus moeten ze groter worden, maar hopelijk gaan we de dingen ook wat slimmer doen.”