ca criterii de proiectare merge, eliminarea stratului de spumă de flotație spumă face o declarație îndrăzneață. Faptul că un astfel de dispozitiv nu numai că există, dar are 50 de instalații de operare, atestă presiunea asupra industriei de a găsi noi soluții în fața provocărilor moderne. Gradele scăzute, minereurile complexe și creșterea costurilor cu energia au determinat dezvoltarea unor nave de flotație complet noi, îmbunătățiri ale tehnologiei existente și o nouă gândire despre foile de flotație.

nava de flotație fără spumă vine prin divizia de flotație Eriez, care a brevetat-o în 2002 și a comercializat-o sub numele de HydroFloat. Acesta este conceput special pentru o foaie de flux inovatoare care abordează una dintre cele mai mari probleme cu care se confruntă operațiunile miniere: cu mai multe tonaje de procesat și mai mult minereu cu granulație fină, mărunțirea necesită din ce în ce mai multă energie. Dacă circuitele de flotație ar putea gestiona particule mai grosiere, atunci energia ar putea fi economisită în circuitul de mărunțire.

„majoritatea companiilor miniere se confruntă cu scăderea gradului de minereu și mineralogie complexă”, a declarat Barun Gorain, directorul Barrick Gold ‘ s Strategic Technology Solutions Group. „Adevărata problemă este că mai mult de 99% din ceea ce exploatăm în industria aurului este considerat deșeu.”El a spus că flotarea grosieră a particulelor ar putea permite minelor să respingă unele deșeuri mai devreme în lanțul valoric, ceea ce va contribui la reducerea costurilor de capital și de exploatare.

din păcate, celula de flotație convențională realizează o recuperare ridicată numai în intervale de dimensiuni limitate. De exemplu, un minereu sulfurat ar putea pluti foarte bine la 90 până la 120 microni, dar nu la 50 sau 150 microni.

cercetarea de până acum a identificat două motive principale pentru limita superioară a dimensiunilor particulelor plutitoare. În primul rând, particulele mai grosiere tind să nu aibă la fel de multă mineralizare de suprafață pentru a atrage bule.

în al doilea rând, chiar dacă sunt capabili să se atașeze, tind să se detașeze din nou. În majoritatea modelelor convenționale de rezervoare, un rotor din partea de jos creează turbulențe care ajută bulele și particulele să se ciocnească; bulele se ridică printr-o zonă liniștită și se adună într-un strat de spumă în partea de sus.

Graeme Jameson, profesor Laureat la Universitatea din Newcastle din Australia, a explicat că, dacă particulele se agață de bule care se rotesc în vârtejuri lichide la 100 de rotații pe secundă, există o dimensiune critică la care o particulă se va detașa pur și simplu de bule.

turbulența de mare energie este excelentă pentru recuperarea particulelor mici și, prin design, existența turbulenței este ceea ce menține particulele de toate dimensiunile în suspensie. Dar această turbulență descurajează și particulele grosiere să plutească.

„cu cât particulele sunt mai grosiere, cu atât mai repede trebuie să amestecați lichidul pentru a le ține departe de fundul vasului”, a spus el. „Deci este o piesă de echipament autodistructivă din punctul de vedere al încercării de a pluti particule grosiere.”

paturi fluidizate

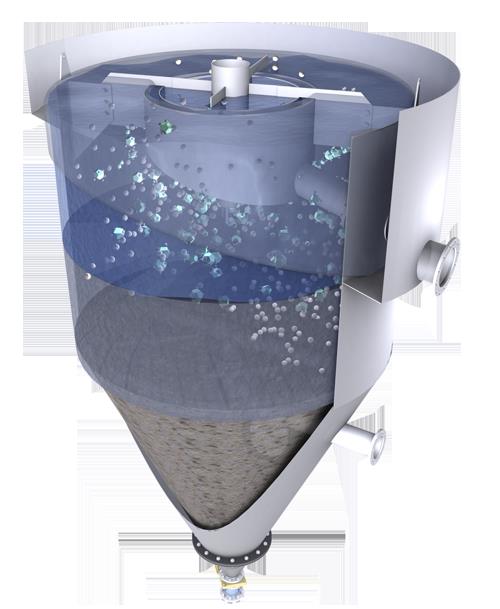

Hidrofloat Eriez poate pluti particule de până la 2.000 microni. În timp ce tehnologia este familiară la operațiunile de potasiu, instalarea sa la minele metalice este o dezvoltare recentă. Prin amabilitatea Eriez

Hidrofloat Eriez poate pluti particule de până la 2.000 microni. În timp ce tehnologia este familiară la operațiunile de potasiu, instalarea sa la minele metalice este o dezvoltare recentă. Prin amabilitatea Eriez în locul unui rotor, Hidrofloatul Eriez folosește un pat fluidizat pentru a ridica particule de minereu grosier. Alimentat de sus, vasul are o intrare de apă de aproximativ două treimi din drum în jos. Pe măsură ce particulele grosiere se scufundă în fund, fluxul constant de apă le împinge ușor înapoi, perturbând continuu o regiune care este de aproximativ 65% solide. Apa a fost tratată cu gaz comprimat și un aditiv de spumare pentru a genera bule la care se pot atașa particulele grosiere. În timp ce particulele mineralizate plutesc în spălarea de preaplin, gangul grosier se așează într-o zonă de deshidratare din treimea inferioară a vasului. Când acea zonă atinge o anumită densitate, conținutul său este eliberat în orificiul de scurgere.

Ken Roberts, director global de vânzări la Eriez, a declarat că Hidrofloatul poate extinde flotația până la 400 sau mai mulți microni. În unele minereuri de sulfură, a recuperat particule de doi milimetri-traducându-se la 2.000 de microni. Mai mult, a spus el, ” am dovedit prin cercetări cu Universitatea din Utah că putem pluti o particulă cu o mineralizare de suprafață de două procente.”

Hidrofloatul nu este destinat în mod explicit să plutească particule fine. Ideea este că ar face parte dintr-un circuit divizat, presortat în grosier și fin, cu tehnologii adaptate fiecăruia. Practica a fost dovedită în minereuri nemetalice precum potasa și diamantele; Eriez tocmai a fost spart pe piața metalelor în ultimii ani.

Jameson face lucrări de laborator pe propria soluție de pat fluidizat din 2006. Designul său adaptează celula Jameson omonimă pe care a brevetat-o la sfârșitul anilor 1980. spre deosebire de Hidrofloat, celula sa tratează fin și grosier împreună. Fluxul de flotație trece mai întâi pe lângă un jet de aer, unde întâlnește energia ridicată utilă pentru atașarea particulelor fine la bule. „Asta e ca Jameson Cell, de fapt,” el a spus.

apoi curge într-un pat fluidizat, unde mediul cu energie inferioară permite atașarea particulelor grosiere. Bulele încărcate cu minereu plutesc până la un strat de spumă și se revarsă într-o spălare. O linie de reciclare ia lichid de pe partea de sus și reciclează-l în baza pentru a fi utilizate pentru fluidizare. Orice particule fine spălate în linia de reciclare a obține un alt du-te la atașarea la un balon în apropierea bazei. Gangue Fine tinde spre o priză de preaplin.

în urmă cu un an, Jameson a pus mâna pe un minereu de cupru porfir din America de Sud, iar lucrările sale de testare recent finalizate arată rezultate încurajatoare. „Putem obține o recuperare de 100% până la aproximativ 300 de microni”, a spus el.

acum Jameson caută o mină dispusă să testeze o instalație la scară largă de aproximativ 50 până la 100 de tone pe oră. „Ideea acestei dimensiuni este că unitatea unică este destul de ușor de manevrat și de construit”, a spus el. „Puteți să-l ia la un site pe un camion și instalați-l acolo și de a face testwork dvs., și apoi ai ceva ce poate scala în mod fiabil de la.”

construiți – l mai mare-dar mai inteligent

deși tehnologia dovedită acceptă minereu grosier plutitor, aceasta nu este nici pe departe norma. „Industria minieră are o istorie de abordare a scăderii gradelor de furaje și a costurilor mai mari prin valorificarea economiilor de scară”, a declarat Walter Valery, director global de consultanță și tehnologie pentru minerit și prelucrarea mineralelor la Hatch. Tendința este de a „trata tonajele mari, de a măcina fin tot materialul și de a lăsa procesele de separare din aval să rezolve totul. Cu toate acestea, acest lucru este, în general, foarte ineficient și nu este nici responsabil, nici viabil în timpul perioadelor de nefuncționare.”

furnizorii majori de echipamente satisfac această cerere prin proiectarea de celule de flotație din ce în ce mai mari. Acum treizeci de ani, o celulă de 30 de metri cubi în volum ar fi fost neobișnuit de mare. Acum, celulele de 300 de metri cubi sunt obișnuite. Outotec are o celulă de 500 de metri cubi în funcțiune și mai multe celule de 630 de metri cubi în livrare, în timp ce FLSmidth are o celulă de 660 de metri cubi în funcțiune.

construirea unui rezervor mare oferă economii de energie la scară. Acest lucru strălucește în special pentru companiile miniere nou interesate de costul energiei flotației – anterior o temă majoră doar în mărunțire, dar acum intră în centrul atenției pe măsură ce presiunile costurilor se intensifică în general și tonajele de flotație cresc.

„când dublăm dimensiunea , scădem cu cel puțin 10 până la 20% energie în practică”, a declarat Antti Rinne, vicepreședinte al vânzărilor de beneficii la Outotec. „Aceasta este o sumă imensă de bani în majoritatea țărilor din lume în acest moment.”

această scară treptată vine cu dezavantaje. Dacă volumul rezervorului crește, turbulența nu va atinge neapărat o înălțime proporțională, ceea ce face ca cel puțin o parte din volumul suplimentar al rezervorului să fie o pierdere de spațiu, oțel și bani.

„proporția celulei care este foarte turbulentă a scăzut semnificativ, deoarece dimensiunea celulelor de flotație a crescut dramatic în ultimii 20 de ani”, a declarat Erico Tabosa, inginer de procesare a mineralelor la Hatch.

FLSmidth a abordat această problemă prin noul său design de rotor nextSTEP, care a fost dezvoltat pentru a elimina spațiile „moarte” fără turbulențe. Ca urmare, noul design face, de asemenea, mașina mai eficientă din punct de vedere energetic. „Am constatat că suntem în mod constant mai mici în putere în comparație cu alte mașini de flotație cu aer forțat”, a declarat Asa Weber, director de tehnologie de flotație la FLSmidth.

cealaltă inovație majoră a FLSmidth este configurația circuitului energetic hibrid, care abordează o problemă de inconsecvență în celulele plutitoare. Deoarece unele minereuri sunt recuperate în fiecare celulă a unui circuit, caracteristicile mineralogice se schimbă de la celulă la celulă, dar designul celulei în sine nu este.

Outotec a dezvoltat, de asemenea, modalități de extindere, menținând în același timp eficiența energetică. Propriile sale modele noi de rotoare, introduse în 2007, includ un rotor/stator cu beneficii similare de distribuire a turbulențelor, numit FloatForce. Outotec a inventat, de asemenea, un rotor auxiliar, numit FlowBooster, care îmbunătățește și mai mult amestecarea în rezervor cu energie suplimentară foarte scăzută.

s-au depus eforturi semnificative pentru a găsi cea mai bună viteză a rotorului pentru minereul și aplicația specifică. „Am făcut o mulțime de lucruri în ultimii ani privind unitățile de viteză variabilă pe celulele de flotație”, a declarat Ben Murphy, directorul tehnologic al flotației la Outotec. Primele celule mari care rulează operațiuni cu o unitate de viteză variabilă au fost instalate în urmă cu aproximativ cinci ani. De atunci, astfel de instalații au arătat că pot maximiza consumul de energie, recuperarea sau uneori chiar ambele.

„lucrul interesant este că am reușit să extragem o mare parte din optimizarea vitezei și reducerea energiei la celulele mici”, a adăugat Murphy. „Ceea ce este un fel de îngrijit; nu funcționează întotdeauna așa.”Pentru o operațiune de mici bazându-se pe generatoare diesel într-o locație de la distanță, care ar putea economisi bani reali.

pentru a pluti aceeași cantitate de material, SFR necesită mai puțină energie și o amprentă mai mică a plantei decât o celulă de flotație convențională. Prin amabilitatea Woodgrove Technologies

pentru a pluti aceeași cantitate de material, SFR necesită mai puțină energie și o amprentă mai mică a plantei decât o celulă de flotație convențională. Prin amabilitatea Woodgrove Technologies camere Separate

Barrick folosește celule convenționale mari la operațiunile sale. Dar lucrează și cu diferite consorții pentru a dezvolta „următoarea generație” de mașini de flotație mai eficiente, potrivit lui Gorain. „Economiile de scară încă funcționează pentru unele minereuri, dar pentru corpurile de minereu complexe de grad scăzut, aceste celule convenționale se apropie de limitele lor tehnice sau beneficiile lor sunt doar marginale în cel mai bun caz”, a spus el.

consorțiul a sponsorizat lucrările la un nou design de către Woodgrove Technologies. În loc de zone separate într-un vas, reactorul de flotație etapizat (SFR) împarte procesul de flotație în trei camere: o unitate de colectare a particulelor turbulente, o unitate de dezangajare a bulei în repaus și o unitate de recuperare a spumei în repaus similar. Fiecare SFR este construit la comandă pentru caracteristicile de minereu proiectate ale fiecărei mine.

„ne uităm la gradul și tonajul pe durata de viață a Minei și apoi proiectăm unitatea de recuperare a spumei pentru a gestiona distribuția ponderată a unităților metalice în acest timp”, a declarat Glenn Kosick, președintele Woodgrove Technologies. „De exemplu, dacă vă aflați la capătul din spate al unei bănci de mașini de flotație standard, este posibil să eliminați 0,3 până la 0,5 tone pe oră pe metru pătrat. În timp ce cu această mașină, s-ar putea să funcționați la 2,5 până la trei tone pe oră pe metru pătrat.”

Kosick a declarat că designul eficient al SFR reduce consumul de energie aproape la jumătate în comparație cu o celulă de flotație convențională, iar utilizarea limitată a spațiului de podea îl face mai ieftin de instalat. „Am fost de vânzare pe reducerea costurilor de capital și de Operare,” el a spus. Dar designul său promovează, de asemenea, o selectivitate mai bună datorită reducerilor mari de aer utilizate în aceste mașini în comparație cu celulele rezervorului.

„datele pe care le primim înapoi la scară completă ne arată că putem pluti materiale mai grosiere prin constrângerea suprafeței, ceea ce duce la spumă foarte stabilă și distanțe scurte de transport”, a spus Kosick. Cea mai grosieră celulă care funcționează acum funcționează la o alimentare p80 de aproximativ 230 microni; cea mai fină este la 20 microni.

douăzeci și două SFr-uri au intrat în funcțiune din 2010; peste 130 sunt în curs de proiectare. După câteva instalații de succes la minele mici, consorțiul a finanțat o scară de încercare-până la 930 de tone pe oră la mina de cupru Sossego din vale din Brazilia. Una dintre companiile consorțiului a acordat recent Woodgrove ingineria detaliată pentru o instalație la un proiect de cupru de 95.000 de tone pe zi în Chile.

combinarea soluțiilor

aceste soluții noi sunt adesea prezentate și pot fi instalate ca proiecte discrete. Dar ele sunt cele mai eficiente atunci când sunt văzute holistic. De exemplu, Woodgrove a fuzionat recent cu furnizorul de control al proceselor Portage Technologies, permițându-i să livreze echipamente și monitorizarea proceselor ca un singur pachet. Woodgrove poate oferi acum un sistem de caracterizare a spumei pentru a măsura viteza, stabilitatea și culoarea spumei; și dimensiunea bulei, numărul și densitatea și poate oferi sugestii în timp util pentru modificările setărilor echipamentului. În plus, măcinarea în avans și controlul ciclonului pot stabiliza supratensiunile și pot împiedica rocile să ajungă în circuitul de flotație.

la o scară mai largă, proiectele inovatoare de foi de flux și schemele de reactivi sunt la fel de importante ca și nevoia de echipamente de flotație eficiente. De exemplu, Barrick folosește propria foaie de flux brevetată pentru un corp de minereu de aur refractar foarte complex. Procesul („Mill-Chemistry-Float-Mill-Chemistry-Float”) implică plutirea mai întâi a particulelor mai grosiere în furaj, regrindarea și apoi plutirea amenzilor, dar activată cu o chimie adecvată pentru a se potrivi cu grosierul și amenzile separat.

consultanții de la Hatch, la fel ca mulți care lucrează la cercetare și inovare, sugerează adoptarea unui design de foaie de flux de la mină la Moară adaptat unui anumit set de corpuri de minereu.

o foaie de flux reinventată ar putea începe cu o sablare mai țintită; ar putea intercala flotația cu măcinarea. Kristy Duffy, inginer de prelucrare a mineralelor la Hatch, a sugerat că noile tehnologii de flotație grosieră ar putea fi utile într-o etapă de pre-concentrare pentru a îndepărta gangul grosier. Etapele ar putea rula: măcinare grosieră, flotație pre-concentrare, măcinare, flotație mai aspră, regrind și flotație de curățare.

Gorain este de acord că ar putea fi de folos. „Pre-concentrarea bazată pe non-flotație este de fapt mult mai atractivă, deoarece încercați să faceți față deșeurilor chiar în minerit înainte de a se urmări orice mărunțire majoră cu consum mare de energie”, a spus el. Cu toate acestea, dacă mineralogia minereului este prea răspândită și fin diseminată pentru alte metode, atunci el crede că flotația ar putea fi un prim pas eficient de concentrare.

interesul mai larg este îndreptat spre sortarea minereului, care poate ajuta la aruncarea gangei devreme și se prezintă puternic în discuțiile de la mină la Moară. Roberts din Eriez a spus că mai mulți majori îl investighează mână în mână cu o potențială instalație de Hidrofloat.

această operație Barrick utilizează celule convenționale mari împreună cu o celulă Jameson pentru recuperarea particulelor eliberate grosier.Prin amabilitatea Barrick Gold

această operație Barrick utilizează celule convenționale mari împreună cu o celulă Jameson pentru recuperarea particulelor eliberate grosier.Prin amabilitatea Barrick Gold efectele recesiunii

ultimii ani de dificultăți financiare prelungite pentru industrie au forțat o mișcare înainte de inovare, deoarece multe proiecte pur și simplu nu ar fi viabile fără noi abordări. „M-am întâlnit cu doi majori care se află într-o societate mixtă în America de Sud probabil în urmă cu aproximativ o lună și le-am arătat nu numai Hidrofloatul, ci și o altă tehnologie pe care o avem”, a spus Roberts. „Și acesta a fost întregul punct al întâlnirii:” spune-ne ce ai nou. Acum cinci, zece ani, nimeni nu ar spune asta.”

Woodgrove Technologies se menține, de asemenea, ocupat în timpul recesiunii – fără a fi nevoie să se comercializeze, potrivit Kosick. „Angajăm aproape săptămânal aici pentru a încerca să ținem pasul cu cererea”, a spus el.

dar recesiunea a înăbușit, de asemenea, cercetarea care ar putea produce noi inovații. „Majoritatea diviziilor de companii R & D au fost grav afectate de recesiunea minieră”, a declarat Sergio Vianna, inginer de prelucrare a mineralelor la Hatch. „Prin urmare, există un număr redus de soluții noi dezvoltate în prelucrarea mineralelor în ultimii ani.”

pentru a ajuta la dimensiunea și selectarea celulelor convenționale, Hatch ar dori să aibă un studiu detaliat asupra ratei la care spuma poate transporta în mod stabil mineralele recuperate peste buza celulei plutitoare. Dar Vianna are îndoieli că un astfel de studiu se poate întâmpla în climatul actual de cercetare.

Kym Runge, cercetător principal la Centrul de Cercetări minerale Julius Kruttschnitt (Jkmrc) de la Universitatea Queensland din Australia, este îngrijorat de faptul că ecosistemul anterior sănătos al Australiei de centre de cercetare, situri miniere și firme de consultanță este în pericol, dacă tendințele continuă, de a fi tăiat prea departe pentru a reveni. Mulți lideri globali în prelucrarea mineralelor au trecut prin JKMRC sau folosesc instrumente dezvoltate acolo.

dar cercetarea continuă Acolo unde poate. „Avem o mulțime de alte tehnologii la care lucrăm”, a spus Barrick ‘ s Gorain. „Evident, acestea sunt extrem de confidențiale, așa că nu vom putea vorbi despre asta. Dar, în general, întreaga idee este de a dezvolta soluții pentru diferite corpuri complexe de minereu.”

Runge lucrează la o serie de proiecte de cercetare. În ciuda progreselor înregistrate de producătorii de echipamente, ea crede că există mult mai multe de înțeles despre modul în care turbulența afectează flotația în celulele mai mari. „O mulțime de oameni tocmai au schimbat o variabilă și au văzut corelații și au făcut concluzii din aceasta”, a spus ea.

ea vede, de asemenea, necesitatea de a simula tipul de flux integrat, nou prevăzut la JKMRC. „Pentru că sunt animale cu risc scăzut, industria minieră”, a spus ea, „astfel încât să poată evalua” care va fi beneficiul economic al punerii unei unități de flotare a particulelor grosiere în mijlocul măcinării mele? va permite ca acest lucru să fie adoptat.”

întrebat cum vor arăta circuitele de flotație peste zece ani, Runge a fost conservator optimist. „Sper că vom începe să vedem că unele dintre aceste noi tehnologii încep să fie adoptate”, a spus ea. „Știu că vom fi tratarea throughputs mai mari. Și așa vor trebui să devină mai mari, dar sperăm că vom începe și să facem lucrurile puțin mai inteligente.”