Según los criterios de diseño, eliminar la capa de espuma de la flotación de espuma es una declaración audaz. El hecho de que un dispositivo de este tipo no solo exista, sino que tenga 50 instalaciones operativas, atestigua la presión sobre la industria para encontrar nuevas soluciones frente a los desafíos modernos. Las bajas calidades, los minerales complejos y el aumento de los costos de energía han impulsado el desarrollo de recipientes de flotación completamente nuevos, mejoras en la tecnología existente y nuevas ideas sobre los diagramas de flujo de flotación.

El recipiente de flotación sin espuma viene a través de la División de Flotación Eriez, que lo patentó en 2002 y lo comercializó bajo el nombre HydroFloat. Está diseñado específicamente para un diagrama de flujo innovador que aborda uno de los mayores problemas a los que se enfrentan las operaciones mineras: Con más tonelajes para procesar y más mineral de grano fino, la trituración exige cada vez más energía. Si los circuitos de flotación pudieran manejar partículas más gruesas, entonces se podría ahorrar energía en el circuito de trituración.

» La mayoría de las empresas mineras están lidiando con leyes de mineral en declive y mineralogía compleja», dijo Barun Gorain, director del Grupo de Soluciones Tecnológicas Estratégicas de Barrick Gold. «El verdadero problema es que más del 99 por ciento de lo que realmente extraemos en la industria del oro se considera desecho.»Dijo que la flotación de partículas gruesas podría permitir que las minas rechacen algunos desechos al principio de la cadena de valor, lo que ayudará a reducir los costos de capital y operación.

Desafortunadamente, la celda de flotación convencional logra una alta recuperación solo en rangos de tamaño limitados. Por ejemplo, un mineral de sulfuro puede flotar muy bien entre 90 y 120 micras, pero no entre 50 y 150 micras.

La investigación realizada hasta la fecha ha identificado dos razones principales para el límite superior de tamaños de partículas flotables. En primer lugar, las partículas más gruesas tienden a no tener tanta mineralización superficial para atraer burbujas.

Segundo, incluso si son capaces de unirse, tienden a separarse de nuevo. En la mayoría de los diseños de tanques convencionales, un impulsor en la parte inferior crea turbulencia que ayuda a que las burbujas y las partículas colisionen; las burbujas se elevan a través de una zona inactiva y se congregan en una capa de espuma en la parte superior.

Graeme Jameson, profesor laureado de la Universidad de Newcastle en Australia, explicó que si las partículas se aferran a las burbujas que giran en vórtices líquidos a 100 revoluciones por segundo, hay un tamaño crítico en el que una partícula simplemente se separará de la burbuja.

La turbulencia de alta energía es ideal para la recuperación de partículas pequeñas, y por diseño, la existencia de turbulencia es lo que mantiene partículas de todos los tamaños en suspensión. Pero esa turbulencia también desalienta la flotación de partículas gruesas.

«Cuanto más gruesas sean las partículas, más rápido tendrás que remover el líquido para mantenerlas fuera del fondo del recipiente», dijo. «Así que es un equipo contraproducente desde el punto de vista de tratar de flotar partículas gruesas.»

lechos fluidizados

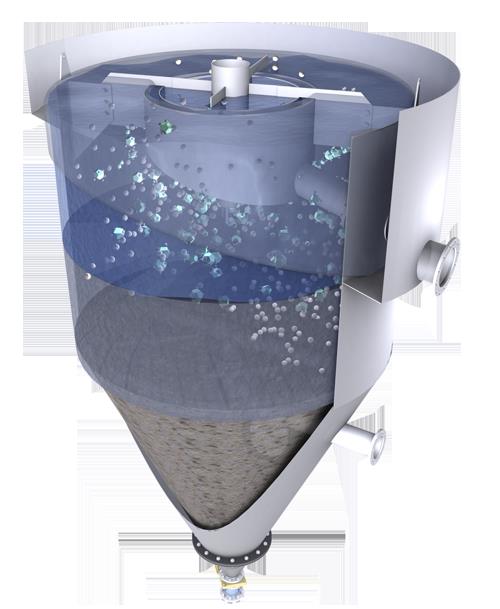

Eriez del HydroFloat puede flotar partículas de hasta 2.000 micrones. Si bien la tecnología es familiar en las operaciones de potasa, su instalación en minas de metal es un desarrollo reciente. Cortesía de Eriez

Eriez del HydroFloat puede flotar partículas de hasta 2.000 micrones. Si bien la tecnología es familiar en las operaciones de potasa, su instalación en minas de metal es un desarrollo reciente. Cortesía de Eriez En lugar de un impulsor, el hidrofloato de Eriez utiliza un lecho fluidizado para levantar partículas de mineral grueso. Alimentado desde la parte superior, el recipiente tiene una entrada de agua aproximadamente dos tercios del camino hacia abajo. A medida que las partículas gruesas se hunden en el fondo, el flujo constante de agua las empuja suavemente hacia arriba, interrumpiendo continuamente una región que es aproximadamente un 65 por ciento de sólidos. El agua ha sido tratada con gas comprimido y un aditivo espumante para generar burbujas a las que las partículas gruesas pueden adherirse. Mientras las partículas mineralizadas flotan en el lavador de desbordamiento, la ganga gruesa se asienta en una zona de deshidratación en el tercio inferior del recipiente. Cuando esa zona alcanza una cierta densidad, su contenido se libera en la salida de flujo inferior.

Ken Roberts, director de ventas globales de Eriez, dijo que HydroFloat puede extender la flotación hasta 400 micras o más. En algunos minerales de sulfuro, ha recuperado partículas de dos milímetros, que se traducen en 2.000 micras. Además, dijo, » Hemos demostrado con investigaciones con la Universidad de Utah que podemos flotar una partícula con un dos por ciento de mineralización superficial.»

El hidroflotado no está destinado explícitamente a flotar partículas finas. La idea es que formaría parte de un circuito dividido, pre-clasificado en grueso y fino, con tecnologías adaptadas a cada uno. La práctica ha sido probada en minerales no metálicos como la potasa y los diamantes; Eriez acaba de entrar en el mercado de metales en los últimos dos años.

Jameson ha estado haciendo trabajo de laboratorio en su propia solución de lecho fluidizado desde 2006. Su diseño adapta la celda de Jameson del mismo nombre que patentó a finales de la década de 1980. A diferencia del HidroFloat, su celda trata lo fino y lo grueso juntos. La alimentación de flotación pasa primero por un chorro de aire, donde encuentra la alta energía útil para unir partículas finas a burbujas. «Eso es como la celda de Jameson, en realidad», dijo.

Luego fluye hacia un lecho fluidizado, donde el entorno de menor energía permite que las partículas gruesas se adhieran. Las burbujas cargadas de mineral flotan hasta una capa de espuma y se desbordan en una lavandería. Una línea de reciclaje saca el líquido de la parte superior y lo recicla en la base para ser utilizado para la fluidización. Cualquier partícula fina lavada en la línea de reciclaje vuelve a unirse a una burbuja cerca de la base. La ganga fina tiende hacia una salida de desbordamiento.

Hace un año, Jameson consiguió un mineral de cobre de pórfido de América del Sur, y su trabajo de prueba recientemente completado muestra resultados alentadores. «Podemos obtener una recuperación del 100 por ciento de hasta aproximadamente 300 micras», dijo.

Ahora Jameson está buscando un sitio minero dispuesto a probar una instalación a gran escala de aproximadamente 50 a 100 toneladas por hora. «El punto de ese tamaño es que la unidad individual es razonablemente fácil de manejar y construir», dijo. «Puede llevarlo a un sitio en un camión e instalarlo allí y hacer su trabajo de prueba, y luego tiene algo de lo que puede escalar de manera confiable.»

Construya más grande, pero más inteligente

Aunque la tecnología probada admite mineral grueso flotante, eso no se acerca a la norma. «La industria minera tiene un historial de abordar la caída de grados de alimentación y los costos más altos al aprovechar las economías de escala», dijo Walter Valery, director global de consultoría y tecnología para minería y procesamiento de minerales en Hatch. La tendencia es » tratar grandes tonelajes, moler todo el material finamente y dejar que los procesos de separación posteriores lo clasifiquen todo. Sin embargo, esto es generalmente muy ineficiente y no es responsable ni viable durante los tiempos de inactividad.»

Los proveedores de equipos principales satisfacen esa demanda diseñando celdas de flotación cada vez más grandes. Hace treinta años, una celda de 30 metros cúbicos de volumen habría sido inusualmente grande. Ahora, las celdas de 300 metros cúbicos son comunes. Outotec tiene una celda de 500 metros cúbicos en funcionamiento y varias celdas de 630 metros cúbicos en funcionamiento, mientras que FLSmidth tiene una celda de 660 metros cúbicos en funcionamiento.

Construir un tanque grande proporciona economías de escala de energía. Esto es especialmente brillante para las empresas mineras que acaban de interesarse en el costo de la energía de la flotación, que anteriormente era un tema importante solo en la trituración, pero que ahora se está enfocando a medida que las presiones de costos generalmente se intensifican y los tonelajes de flotación aumentan.

» Cuando duplicamos el tamaño , bajamos al menos entre un 10 y un 20 por ciento de la energía en la práctica», dijo Antti Rinne, vicepresidente de ventas de beneficios de Outotec. «Eso es una gran cantidad de dinero en la mayoría de los países del mundo en este momento.»

Esa ampliación gradual tiene sus desventajas. Si el volumen del tanque aumenta, la turbulencia no necesariamente alcanzará una altura proporcional, lo que hace que al menos parte del volumen adicional del tanque sea un desperdicio de espacio, acero y dinero.

» La proporción de células altamente turbulentas ha disminuido significativamente a medida que el tamaño de las células de flotación ha aumentado drásticamente en los últimos 20 años», dijo Erico Tabosa, ingeniero de procesamiento de minerales en Hatch.

FLSmidth ha abordado este problema a través de su nuevo diseño de impulsor NeXTSTEP, que se desarrolló para eliminar los espacios «muertos» sin turbulencias. Como resultado, el nuevo diseño también hace que la máquina sea más eficiente energéticamente. «Descubrimos que somos constantemente más bajos en potencia en comparación con otras máquinas de flotación de aire forzado», dijo Asa Weber, director de tecnología de flotación en FLSmidth.

La otra innovación importante de FLSmidth es su configuración de circuitos de energía híbrida, que aborda un problema de inconsistencia en las celdas flotantes. Debido a que se está recuperando algo de mineral en cada celda de un circuito, las características mineralógicas están cambiando de celda en celda, pero el diseño de la celda en sí no lo está.

Outotec también desarrolló formas de aumentar la escala manteniendo la eficiencia energética. Sus propios y novedosos diseños de impulsor, introducidos en 2007, incluyen un rotor / estator con beneficios similares de distribución de turbulencias, llamado FloatForce. Outotec también inventó un impulsor auxiliar, llamado FlowBooster, que mejora aún más la mezcla en el tanque con una energía adicional muy baja.

Se ha realizado un esfuerzo significativo para encontrar la mejor velocidad de impulsor para el mineral y la aplicación específicos. «Hemos estado haciendo mucho trabajo en los últimos años en cuanto a los variadores de velocidad en las celdas de flotación», dijo Ben Murphy, director de tecnología de flotación de Outotec. Las primeras celdas grandes que funcionaban con un accionamiento de velocidad variable se instalaron hace unos cinco años. Desde entonces, tales instalaciones han demostrado que pueden maximizar el uso de energía, la recuperación o, a veces, incluso ambos.

«Lo interesante es que en realidad hemos podido profundizar mucho en la optimización de velocidad y el trabajo de reducción de energía en células pequeñas», agregó Murphy. «Lo cual es un poco limpio; no siempre funciona de esa manera.»Para una operación pequeña que dependa de generadores diesel en una ubicación remota, eso podría ahorrar dinero real.

Para flotar la misma cantidad de material, el SFR requiere menos energía y una huella de planta más pequeña que una celda de flotación convencional. Cortesía de Woodgrove Technologies

Para flotar la misma cantidad de material, el SFR requiere menos energía y una huella de planta más pequeña que una celda de flotación convencional. Cortesía de Woodgrove Technologies Cámaras separadas

Barrick utiliza grandes celdas convencionales en sus operaciones. Pero también está trabajando con diferentes consorcios para desarrollar «la próxima generación» de máquinas de flotación más eficientes, según Gorain. «Las economías de escala todavía funcionan para algunos minerales, pero para los cuerpos de minerales complejos de bajo grado, estas células convencionales se están acercando a sus límites técnicos o sus beneficios son solo marginales en el mejor de los casos», dijo.

El consorcio patrocinó un nuevo diseño de Woodgrove Technologies. En lugar de zonas separadas en un recipiente, el reactor de flotación por etapas (SFR) divide el proceso de flotación en tres cámaras: una unidad de recolección de partículas turbulentas, una unidad de desenganche de burbujas en reposo y una unidad de recuperación de espuma en reposo similar. Cada SFR está hecho a medida para las características de mineral proyectadas de cada mina.

» Observamos la ley y el tonelaje durante la vida útil de la mina, y luego diseñamos la unidad de recuperación de espuma para administrar la distribución ponderada de las unidades de metal durante este tiempo», dijo Glenn Kosick, presidente de Woodgrove Technologies. «Por ejemplo, si estás en la parte trasera de un banco de máquinas de flotación estándar, es posible que estés retirando de 0,3 a 0,5 toneladas por hora por metro cuadrado. Mientras que con esta máquina, podría estar funcionando de 2,5 a tres toneladas por hora por metro cuadrado.»

Kosick dijo que el diseño eficiente de la SFR reduce su consumo de energía casi a la mitad en comparación con una celda de flotación convencional, y su uso limitado de espacio de piso hace que sea más barato de instalar. «Lo hemos estado vendiendo en la reducción de los costos de capital y operación», dijo. Pero su diseño también promueve una mejor selectividad debido a las grandes reducciones de aire utilizadas en estas máquinas en comparación con las celdas de tanque.

«Los datos que estamos recibiendo a gran escala nos muestran que podemos flotar material más grueso limitando la superficie, lo que da como resultado una espuma muy estable y distancias de transporte cortas», dijo Kosick. La celda más gruesa que funciona ahora está funcionando a una alimentación p80 de aproximadamente 230 micras; la mejor es de 20 micras.

Veintidós RFA han entrado en funcionamiento desde 2010; más de 130 están en diseño. Después de unas pocas instalaciones exitosas en pequeñas minas, el consorcio financió una prueba a escala de hasta 930 toneladas por hora en la mina de cobre Sossego de Vale en Brasil. Una de las empresas del consorcio adjudicó recientemente a Woodgrove la ingeniería de detalle para una instalación en un proyecto de cobre de 95.000 toneladas por día en Chile.

Soluciones combinadas

Estas nuevas soluciones a menudo se presentan y se pueden instalar como proyectos discretos. Pero son más eficaces cuando se ven de manera integral. Por ejemplo, Woodgrove se fusionó recientemente con el proveedor de control de procesos Portage Technologies, lo que le permite entregar equipos y monitoreo de procesos como un solo paquete. Woodgrove ahora puede ofrecer un sistema de caracterización de espuma para medir la velocidad, la estabilidad y el color de la espuma; y el tamaño, el recuento y la densidad de las burbujas, y puede proporcionar sugerencias oportunas para cambios en la configuración del equipo. Además, su molienda inicial y control de ciclones pueden estabilizar las sobretensiones y evitar que las rocas lleguen al circuito de flotación.

En una escala mayor, los diseños innovadores de diagramas de flujo y los esquemas de reactivos son tan importantes como la necesidad de un equipo de flotación eficiente. Por ejemplo, Barrick está utilizando su propio diagrama de flujo patentado para un cuerpo de mineral de oro refractario muy complejo. El proceso («Molino-Química-Flotador-Molino-Química-Flotador») implica flotar las partículas más gruesas en la alimentación primero, rectificar y luego flotar los finos, pero habilitados con la química adecuada para adaptarse a los gruesos y los finos por separado.

Los consultores de Hatch, al igual que muchos que trabajan en investigación e innovación, sugieren adoptar un diseño de diagrama de flujo de mina a molino adaptado a un conjunto particular de masas de mineral.

Un diagrama de flujo reinventado podría comenzar con un granallado más específico; podría intercalar flotación con molienda. Kristy Duffy, ingeniera de procesamiento de minerales en Hatch, sugirió que las nuevas tecnologías de flotación gruesa podrían ser útiles en una etapa de pre-concentración para eliminar la ganga gruesa. Las etapas pueden correr: molido grueso, flotación de preconcentración, molido, flotación más áspera, triturado y flotación de limpieza.

Gorain está de acuerdo en que podría ser útil. «La preconcentración no basada en la flotación es en realidad mucho más atractiva, porque se está tratando de lidiar con los desechos en la minería antes de que se lleve a cabo cualquier trituración de gran consumo de energía», dijo. Sin embargo, si la mineralogía del mineral está demasiado amplia y finamente diseminada para otros métodos, entonces cree que la flotación podría ser un primer paso de concentración efectivo.

El interés más generalizado se dirige a la clasificación de minerales, que puede ayudar a desechar ganga desde el principio y se presenta en gran medida en las discusiones de la mina al molino. Roberts, de Eriez, dijo que varias grandes empresas lo estaban investigando de la mano con una posible instalación de hidrofloato.

Esta operación Barrick utiliza células convencionales grandes junto con una célula Jameson para recuperar partículas liberadas gruesas.Cortesía de Barrick Gold

Esta operación Barrick utiliza células convencionales grandes junto con una célula Jameson para recuperar partículas liberadas gruesas.Cortesía de Barrick Gold Los efectos de la recesión

Los últimos años de dificultades financieras prolongadas para la industria han obligado a avanzar en la innovación, ya que muchos proyectos simplemente no serían viables sin nuevos enfoques. «Me reuní con dos grandes empresas que están en una empresa conjunta en América del Sur, probablemente hace un mes, y les mostré no solo el HidroPlano, sino también alguna otra tecnología que tenemos», dijo Roberts. «Y ese fue el objetivo de la reunión:’ Dinos qué tienes que sea nuevo. Hace cinco o diez años, nadie diría eso.»

Woodgrove Technologies también se mantiene ocupado durante la recesión, sin tener que comercializarse, según Kosick. «Estamos contratando casi semanalmente aquí para tratar de mantenernos al día con la demanda», dijo.

Pero la recesión también ha sofocado la investigación que podría producir nuevas innovaciones. «La mayoría de las divisiones de empresas R&D se han visto gravemente afectadas por la recesión minera», dijo Sergio Vianna, ingeniero de procesamiento de minerales en Hatch. «Por lo tanto, hay un escaso número de nuevas soluciones desarrolladas en el procesamiento de minerales en los últimos años.»

Para ayudar a dimensionar y seleccionar celdas convencionales, a Hatch le gustaría tener un estudio detallado sobre la velocidad a la que la espuma puede transportar de forma estable los minerales recuperados sobre el labio de la celda flotante. Pero Vianna tiene dudas de que un estudio de este tipo pueda ocurrir en el clima de investigación actual.

A Kym Runge, investigador principal del Centro de Investigación Mineral Julius Kruttschnitt (JKMRC) de la Universidad de Queensland en Australia, le preocupa que el ecosistema de centros de investigación, yacimientos mineros y consultorías de Australia, que antes era saludable, corra el peligro, si continúan las tendencias, de ser cortado demasiado para volver a surgir. Muchos líderes mundiales en el procesamiento de minerales han pasado por JKMRC o utilizan herramientas desarrolladas allí.

Pero la investigación continúa donde puede. «Tenemos muchas otras tecnologías en las que estamos trabajando», dijo Gorain de Barrick. «Obviamente, son altamente confidenciales, por lo que no podremos hablar de ello. Pero, en general, la idea es desarrollar soluciones para diversos cuerpos minerales complejos.»

Runge está trabajando en varios proyectos de investigación. A pesar del progreso realizado por los fabricantes de equipos, cree que hay mucho más que entender sobre cómo la turbulencia afecta la flotación en las células más grandes. «Mucha gente acaba de cambiar una variable y ha visto correlaciones y ha sacado conclusiones de eso», dijo.

También ve la necesidad de simular el tipo de diagrama de flujo integrado y novedoso previsto en JKMRC. «Debido a que son bestias de bajo riesgo, la industria minera», dijo, «así que poder evaluar» ¿Cuál será el beneficio económico de colocar una unidad de flotación de partículas gruesas en medio de mi molienda?»permitirá que se adopte.»

A la pregunta de cómo se verían los circuitos de flotación en diez años, Runge se mostró conservadoramente optimista. «Espero que comencemos a ver cómo se adoptan algunas de estas nuevas tecnologías», dijo. «Sé que trataremos rendimientos más altos. Y, por lo tanto, tendrán que hacerse más grandes, pero con suerte también comenzaremos a hacer las cosas un poco más inteligentes.»