som designkriterier går, tar bort skumskiktet från skumflotation ett djärvt uttalande. Det faktum att en sådan anordning inte bara existerar utan har 50 driftsinstallationer, vittnar om trycket på industrin att hitta nya lösningar inför moderna utmaningar. Låga kvaliteter, komplexa malmer och stigande energikostnader har lett till utveckling av helt nya flotationskärl, förbättringar av befintlig teknik och nytt tänkande om flotationsflöden.

det skumfria flotationskärlet kommer genom Eriez Flotation Division, som patenterade det 2002 och marknadsförde det under namnet HydroFloat. Den är speciellt avsedd för ett innovativt flödesblad som tar upp ett av de största problemen som gruvverksamheten står inför: med mer tonnage att bearbeta och mer finkornig malm kräver finfördelning allt mer energi. Om flotationskretsar kunde hantera grovare partiklar, kan energi sparas i finfördelningskretsen.

”de flesta gruvföretag har att göra med minskande malmkvaliteter och komplex mineralogi”, säger Barun Gorain, chef för Barrick Golds Strategic Technology Solutions Group. ”Det verkliga problemet är att mer än 99 procent av det vi faktiskt bryter i guldindustrin betraktas som avfall.”Han sa att grov partikelflotation kan göra det möjligt för gruvor att avvisa lite avfall tidigare i värdekedjan, vilket kommer att bidra till att minska kapital-och driftskostnaderna.

tyvärr uppnår den konventionella flotationscellen hög återhämtning endast i begränsade storleksintervall. Till exempel kan en sulfidmalm flyta mycket bra vid 90 till 120 mikron, men inte vid 50 eller 150 mikron.

forskningen hittills har identifierat två huvudorsaker till den övre gränsen för flytbara partikelstorlekar. För det första tenderar grovare partiklar inte att ha så mycket ytmineralisering för att locka bubblor.

för det andra, även om de kan fästa, tenderar de att lossna igen. I de flesta konventionella tankkonstruktioner skapar ett pumphjul i botten turbulens som hjälper bubblor och partiklar att kollidera; bubblorna stiger upp genom en vilande zon och samlas i ett skumlager högst upp.

Graeme Jameson, pristagare professor vid University of Newcastle i Australien, förklarade att om partiklar hänger på bubblor som snurrar runt i flytande virvlar vid 100 varv per sekund, finns det en viss kritisk storlek vid vilken en partikel helt enkelt kommer att lossna från bubblan.

turbulens med hög energi är utmärkt för återvinning av små partiklar, och genom design är förekomsten av turbulens det som håller partiklar av alla storlekar i suspension. Men den turbulensen avskräcker också grova partiklar från att flyta.

”ju grovare partiklarna du har, desto snabbare måste du röra vätskan för att hålla dem från botten av kärlet”, sa han. ”Så det är en självförstörande utrustning ur sikte på att försöka flyta grova partiklar.”

fluidiserade sängar

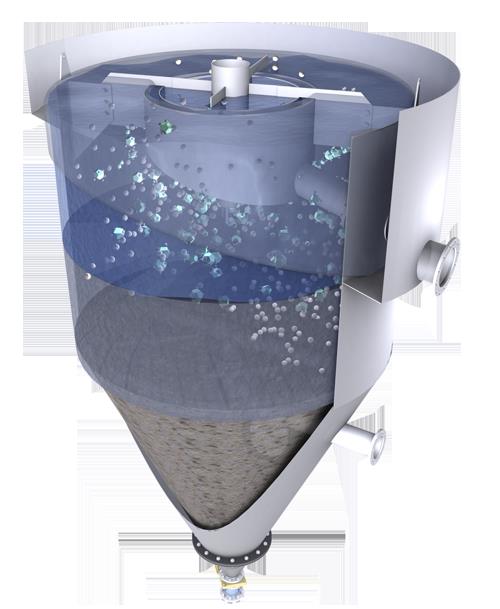

Eriez HydroFloat kan flyta partiklar upp till 2000 mikron. Medan tekniken är bekant vid potashoperationer är dess installation vid metallgruvor en ny utveckling. Med tillstånd av Eriez

Eriez HydroFloat kan flyta partiklar upp till 2000 mikron. Medan tekniken är bekant vid potashoperationer är dess installation vid metallgruvor en ny utveckling. Med tillstånd av Eriez istället för en pumphjul använder Eriez HydroFloat en fluidiserad säng för att lyfta upp grova malmpartiklar. Matas från toppen, fartyget har ett vatteninlopp ungefär två tredjedelar av vägen ner. När grova partiklar sjunker till botten trycker det konstanta flödet av vatten försiktigt upp dem igen och stör kontinuerligt en region som är cirka 65 procent fasta ämnen. Vattnet har behandlats med komprimerad gas och ett skummande tillsatsmedel för att generera bubblor som de grova partiklarna kan fästa vid. Medan mineraliserade partiklar flyter in i överflödestvätten, lägger sig grov gång till en avvattningszon i den nedre tredjedelen av kärlet. När den zonen når en viss densitet släpps dess innehåll ut i underflödesutloppet.

Ken Roberts, global försäljningsdirektör på Eriez, sa att HydroFloat kan förlänga flotation upp till 400 eller mer mikron. I vissa sulfidmalmer har den återvunnit två millimeter partiklar-vilket översätter till 2000 mikron. Dessutom sa han, ” Vi har bevisat med forskning med University of Utah att vi kan flyta en partikel med två procent yta mineralisering visar.”

HydroFloat är uttryckligen inte avsett att flyta fina partiklar. Tanken är att det skulle vara en del av en delad krets, presorterad till grov och fin, med tekniker skräddarsydda för var och en. Övningen har bevisats i icke-metallmalmer som potash och diamanter; Eriez har just brutits in på metallmarknaden under de senaste åren.

Jameson har gjort labbarbete på sin egen fluidiserade bäddlösning sedan 2006. Hans design anpassar den eponymous Jameson-cellen som han patenterade i slutet av 1980-talet. i motsats till HydroFloat behandlar hans cell fint och grovt tillsammans. Flotationsmatningen cyklar förbi en airjet först, där den möter den höga energin som är användbar för att fästa fina partiklar i bubblor. ”Det är som Jameson-cellen, faktiskt”, sa han.

sedan flyter den in i en fluidiserad bädd, där miljön med lägre energi tillåter grova partiklar att fästa. De malmbelastade bubblorna flyter upp till ett skumlager och flyter över i en tvätt. En återvinningslinje tar vätska från toppen och återvinner den i basen som ska användas för fluidisering. Eventuella fina partiklar som tvättas ut i återvinningslinjen får en annan gång att fästa vid en bubbla nära basen. Fin gång tenderar mot ett överflödesutlopp.

för ett år sedan fick Jameson händerna på en porfyr kopparmalm från Sydamerika, och hans nyligen avslutade testarbete visar uppmuntrande resultat. ”Vi kan få 100 procent återhämtning upp till cirka 300 mikron,” sa han.

nu letar Jameson efter en gruvplats som är villig att testa en fullskalig installation på cirka 50 till 100 ton per timme. ”Poängen med den storleken är att den enda enheten är ganska lätt att hantera och bygga,” sa han. ”Du kan ta den till en plats på en lastbil och installera den där och göra ditt testarbete, och då har du något du kan på ett tillförlitligt sätt skala upp från.”

Bygg den större – men smartare

även om beprövad teknik Stöder flytande grovmalm, är det ingenstans nära normen. ”Gruvindustrin har en historia av att ta itu med att släppa foderkvaliteter och högre kostnader genom att utnyttja skalfördelar”, säger Walter Valery, global chef för konsultation och teknik för gruvdrift och mineralbearbetning på Hatch. Tendensen är att ” behandla stora tonnage, slipa allt material fint och låta nedströmsseparationsprocesserna sortera ut allt. Detta är dock i allmänhet mycket ineffektivt och är varken ansvarigt eller livskraftigt under driftstopp.”

stora utrustningsleverantörer möter den efterfrågan genom att designa allt större flotationsceller. För trettio år sedan skulle en cell med en volym på 30 kubikmeter ha varit ovanligt stor. Nu är 300 kubikmeter celler vanliga. Outotec har en 500 kubikmeter cell i drift och flera 630 kubikmeter celler i leverans, medan FLSmidth har en 660 kubikmeter cell i drift.

att bygga en stor tank ger energifördelar. Det lyser särskilt ljust för gruvföretag som nyligen är intresserade av energikostnaden för flotation – tidigare ett stort tema endast i finfördelning, men nu går in i fokus när kostnadstrycket generellt intensifieras och flotationstonnager stiger.

” när vi fördubblar storleken kommer vi ner med minst 10 till 20 procent energi i praktiken”, säger Antti Rinne, vice president of beneficiation sales på Outotec. ”Det är en enorm summa pengar i de flesta länder i världen just nu.”

den gradvisa uppskalningen kommer med nackdelar. Om tankens volym ökar kommer turbulensen inte nödvändigtvis att nå en motsvarande höjd, vilket gör åtminstone en del av den extra tankvolymen slöseri med utrymme, stål och pengar.

”andelen av cellen som är mycket turbulent har minskat avsevärt eftersom storleken på flotationsceller har ökat dramatiskt under de senaste 20 åren”, säger Erico Tabosa, minerals processing engineer på Hatch.

FLSmidth har tagit upp detta problem genom sin nya NeXTSTEP impeller design, som utvecklades för att eliminera ”döda” utrymmen utan turbulens. Som ett resultat gör den nya designen också maskinen mer energieffektiv. ”Vi fann att vi är konsekvent lägre i kraft jämfört med andra flotationsmaskiner med tvångsluft”, säger Asa Weber, flotation technology director på FLSmidth.

Flsmidths andra stora innovation är dess Hybrid energikretskonfiguration, som tar upp ett problem med inkonsekvens i flottörceller. Eftersom viss malm återvinns i varje cell i en krets förändras de mineralogiska egenskaperna från cell till cell men själva celldesignen är det inte.

Outotec utvecklade också sätt att skala upp samtidigt som energieffektiviteten bibehålls. Dess egna nya pumphjulskonstruktioner, som introducerades 2007, inkluderar en rotor/stator med liknande turbulensfördelande fördelar, kallad FloatForce. Outotec uppfann också ett hjälphjul, kallat FlowBooster, som ytterligare förbättrar blandningen i tanken med mycket låg extra energi.

betydande ansträngningar har gjorts för att hitta den bästa pumphjulshastigheten för den specifika malmen och applikationen. ”Vi har gjort mycket arbete de senaste åren och tittat på frekvensomriktare på flotationsceller”, säger Ben Murphy, teknikchef för flotation på Outotec. De första stora cellerna som kör operationer med en variabel hastighetsdrift installerades för ungefär fem år sedan. Sedan dess har sådana installationer visat att de kan maximera energianvändning, återhämtning eller ibland till och med båda.

” det intressanta är att vi faktiskt har kunnat borra ner mycket av hastighetsoptimeringen och energireduceringsarbetet till små celler,” tillade Murphy. ”Vilket är snyggt; det fungerar inte alltid så.”För en liten operation förlitar sig på dieselgeneratorer i en avlägsen plats, som kan spara riktiga pengar.

för att flyta samma mängd material kräver SFR mindre kraft och ett mindre växtavtryck än en konventionell flotationscell. Med tillstånd av Woodgrove Technologies

för att flyta samma mängd material kräver SFR mindre kraft och ett mindre växtavtryck än en konventionell flotationscell. Med tillstånd av Woodgrove Technologies separata kammare

Barrick använder stora konventionella celler vid sin verksamhet. Men det arbetar också med olika konsortier för att utveckla ”nästa generation” av effektivare flotationsmaskiner, enligt Gorain. ”Stordriftsfördelar fungerar fortfarande för vissa malmer, men för lågkvalitativa komplexa malmkroppar närmar sig dessa konventionella celler sina tekniska gränser eller deras fördelar är bara marginella i bästa fall”, sa han.

konsortiet sponsrade arbetet med en ny design av Woodgrove Technologies. I stället för separata zoner i ett kärl delar den iscensatta flotationsreaktorn (SFR) flotationsprocessen i tre kamrar: en turbulent partikeluppsamlingsenhet, en vilande bubbelutlösningsenhet och en liknande vilande skumåtervinningsenhet. Varje SFR är specialbyggd för varje gruvas projicerade malmegenskaper.

”vi tittar på graden och tonnage över gruvans livslängd, och sedan utformar vi skumåtervinningsenheten för att hantera den vägda fördelningen av metallenheter under denna tid”, säger Glenn Kosick, VD för Woodgrove Technologies. ”Till exempel, om du är på baksidan av en bank med standard flotationsmaskiner, kan du ta bort 0.3 till 0.5 ton per timme per kvadratmeter. Med den här maskinen kan du köra på 2,5 till tre ton per timme per kvadratmeter.”

Kosick sa att SFR: s effektiva design minskar sin energianvändning nästan i hälften jämfört med en konventionell flotationscell, och dess begränsade användning av golvutrymme gör det billigare att installera. ”Vi har sålt det på minskningen av kapital och driftskostnader,” sa han. Men dess design främjar också bättre selektivitet på grund av de stora minskningarna av luft som används i dessa maskiner jämfört med tankceller.

”de data vi får tillbaka i full skala visar oss att vi kan flyta grovare material genom att begränsa ytan, vilket resulterar i mycket stabila skum och korta transportsträckor”, säger Kosick. Den grovaste cellen som arbetar nu körs vid en matnings p80 på cirka 230 mikron; den finaste är vid 20 mikron.

tjugotvå SFR har tagits i drift sedan 2010; mer än 130 är under design. Efter några framgångsrika installationer vid små gruvor finansierade konsortiet en provskala – upp till 930 ton per timme vid Vales koppargruva Sossego i Brasilien. Ett av konsortieföretagen tilldelade nyligen Woodgrove den detaljerade tekniken för en installation vid ett kopparprojekt på 95 000 ton per dag i Chile.

kombinera lösningar

dessa nya lösningar presenteras ofta och kan installeras som diskreta projekt. Men de är mest effektiva när de ses holistiskt. Till exempel slogs Woodgrove nyligen samman med processkontrollleverantören Portage Technologies, vilket gör det möjligt att leverera utrustning och processövervakning som ett paket. Woodgrove kan nu erbjuda ett skumkarakteriseringssystem för att mäta skumhastighet, stabilitet och färg; och bubbelstorlek, räkning och densitet, och det kan ge aktuella förslag på ändringar av utrustningsinställningar. Dessutom kan dess initiala slipning och cyklonkontroll stabilisera överspänningar och förhindra att stenar når flotationskretsen.

i större skala är innovativa flödesarkdesigner och reagensscheman lika viktiga som behovet av effektiv flotationsutrustning. Barrick använder till exempel sitt eget patenterade flödesblad för en mycket komplex eldfast guldmalmskropp. Processen (”Mill-Chemistry-Float-Mill-Chemistry-Float”) innebär att de grovare partiklarna först flyter i matningen, omslipar och sedan flyter böterna men aktiveras med lämplig kemi för att passa grova och böter separat.

konsulterna på Hatch, som många som arbetar med forskning och innovation, föreslår att man antar en gruva-till-kvarn-flödesbladdesign anpassad till en viss uppsättning malmkroppar.

ett återuppfunnet flödesblad kan börja med mer målinriktad sprängning; det kan intersperse flotation med slipning. Kristy Duffy, en mineralbearbetningsingenjör vid Hatch, föreslog att den nya grova flotationstekniken kan vara användbar i ett förkoncentrationsstadium för att avlägsna grov gång. Stegen kan köras: grovslipning, förkoncentration flotation, slipning, grovare flotation, omslipning och rengöring flotation.

Gorain håller med om att det potentiellt kan vara till nytta. ”Icke-flotationsbaserad förkoncentration är faktiskt mycket mer attraktiv, eftersom du försöker hantera avfallet direkt i gruvan innan någon större energiintensiv finfördelning bedrivs”, sa han. Men om malmmineralogin är för bred och finfördelad för andra metoder, tror han att flotation potentiellt kan vara ett effektivt första koncentrationssteg.

mer utbrett intresse riktas mot malmsortering, vilket kan hjälpa till att kasta ut gångar tidigt och har starkt i diskussioner mellan gruvor. Roberts från Eriez sa att flera majors undersökte det hand i hand med en potentiell Hydrofloatinstallation.

denna Barrick operation använder stora konventionella celler tillsammans med en Jameson cell för att återvinna grova frigjorda partiklar.Med tillstånd av Barrick Gold

denna Barrick operation använder stora konventionella celler tillsammans med en Jameson cell för att återvinna grova frigjorda partiklar.Med tillstånd av Barrick Gold nedgången effekter

de senaste åren av långvariga ekonomiska svårigheter för branschen har tvingat vissa framåt rörelse på innovation, eftersom många projekt helt enkelt inte skulle vara lönsamt utan nya metoder. ”Jag träffade två majors som är på ett joint venture i Sydamerika förmodligen ungefär en månad sedan och visade dem inte bara HydroFloat, men en del annan teknik vi har,” sade Roberts. ”Och det var hela poängen med mötet:” berätta vad du har som är nytt. För fem, tio år sedan skulle ingen någonsin säga det.”

Woodgrove Technologies håller också upptagen under nedgången – utan att behöva marknadsföra sig, enligt Kosick. ”Vi anställer nästan varje vecka här för att försöka hålla jämna steg med efterfrågan”, sa han.

men nedgången har också kvävt forskning som kan producera nya innovationer. ”De flesta r&d-divisioner av företag har drabbats hårt av gruvnedgången”, säger Sergio Vianna, en mineralbearbetningsingenjör vid Hatch. ”Därför finns det ett knappt antal nya lösningar som utvecklats inom mineralbearbetning under de senaste åren.”

för att hjälpa storlek och välja konventionella celler, skulle Hatch vilja ha en detaljerad studie om hur mycket skum stabilt kan transportera Återvunna mineraler över floatcellens läpp. Men Vianna tvivlar på att en sådan studie kan hända i det nuvarande forskningsklimatet.

Kym Runge, huvudforskare vid Julius Kruttschnitt Mineral Research Center (JKMRC) vid University of Queensland i Australien, är oroad över att Australiens tidigare hälsosamma ekosystem av forskningscentra, gruvplatser och konsultföretag är i fara, om trenderna fortsätter, att skäras för långt för att springa tillbaka. Många globala ledare inom mineralbearbetning har gått igenom JKMRC eller använder verktyg som utvecklats där.

men forskningen fortsätter där den kan. ”Vi har många andra tekniker som vi arbetar med”, säger Barricks Gorain. ”Uppenbarligen är de mycket konfidentiella, så vi kommer inte att kunna prata om det. Men i allmänhet är hela tanken att utveckla lösningar för olika komplexa malmkroppar.”

Runge arbetar med ett antal forskningsprojekt. Trots framsteg som gjorts av utrustningstillverkare tror hon att det finns mycket mer att förstå om hur turbulens påverkar flotation i de större cellerna. ”Många människor har just ändrat en variabel och sett korrelationer och gjort slutsatser från det,” sa hon.

hon ser också ett behov av att simulera typen av integrerat, nytt flödesblad som förutses på JKMRC. ”Eftersom de är lågriskdjur, gruvindustrin,” sa hon, ”så att kunna utvärdera” vad kommer att vara den ekonomiska fördelen med att sätta en grov partikelflotationsenhet i mitten av min slipning? kommer att göra det möjligt att anta detta.”

frågade hur flotationskretsar skulle se ut om tio år, Runge var konservativt optimistisk. ”Jag hoppas att vi börjar se några av dessa nya tekniker börja antas,” sa hon. ”Jag vet att vi kommer att behandla högre genomgångar. Och så kommer de att behöva bli större, men förhoppningsvis kommer vi också att börja göra saker lite smartare.”