som designkriterier går, fjerner skumlaget fra skumflotasjon gjør en dristig uttalelse. Det faktum at en slik enhet ikke bare eksisterer, men har 50 driftsinstallasjoner, vitner om presset på industrien for å finne nye løsninger i møte med moderne utfordringer. Lave karakterer, komplekse malmer og stigende energikostnader har ført til utvikling av helt nye flotasjonsfartøy, forbedringer av eksisterende teknologi og ny tenkning om flotasjonsflowsheet.

det skumfrie flytefartøyet kommer fra Eriez Flotation Division, som patenterte det i 2002 og markedsførte Det under navnet HydroFloat. Det er spesielt beregnet for et innovativt flytark som adresserer et av de største problemene gruvedrift står overfor: med flere tonnasjer å behandle, og mer finkornet malm, krever fininndeling stadig mer energi. Hvis flotasjonskretser kunne håndtere grovere partikler, kunne energi bli lagret i findelingskretsen.

«De Fleste gruveselskaper har å gjøre med fallende malmkarakterer og kompleks mineralogi,» sa Barun Gorain, direktør For Barrick Golds Strategic Technology Solutions Group. «Det virkelige problemet er at mer enn 99 prosent av det vi faktisk gruver i gullindustrien, regnes som avfall.»Han sa at grov partikkelflotasjon kan tillate gruver å avvise noe avfall tidligere i verdikjeden, noe som vil bidra til å redusere kapital-og driftskostnader.

Dessverre oppnår den konvensjonelle flotasjonscellen høy utvinning bare i begrensede størrelsesområder. For eksempel kan en sulfidmalm flyte veldig bra på 90 til 120 mikron, men ikke på 50 eller 150 mikron.

forskningen hittil har identifisert to hovedårsaker til øvre grense for flytende partikkelstørrelser. For det første har grovere partikler en tendens til ikke å ha så mye overflatemineralisering for å tiltrekke seg bobler.

Sekund, selv om de er i stand til å feste, har de en tendens til å løsne igjen. I de fleste konvensjonelle tankdesign skaper et løpehjul på bunnen turbulens som hjelper bobler og partikler kolliderer; boblene stiger opp gjennom en hvilesone og samles i et skumlag øverst.

Graeme Jameson, laureate professor ved University Of Newcastle I Australia, forklarte at hvis partikler henger på bobler som spinner rundt i flytende hvirvler ved 100 omdreininger i sekundet, er det en kritisk størrelse hvor en partikkel bare vil løsne fra boblen.

høyenergiturbulens er flott for gjenvinning av små partikler, og ved design er eksistensen av turbulens det som holder partikler av alle størrelser i suspensjon. Men den turbulensen motvirker også grove partikler fra flytende.

» jo grovere partiklene du har, desto raskere må du røre væsken for å holde dem av bunnen av fartøyet,» sa han. «Så det er en selvødeleggende stykke utstyr fra synspunkt av å prøve å flyte grove partikler.»

Fluidiserte senger

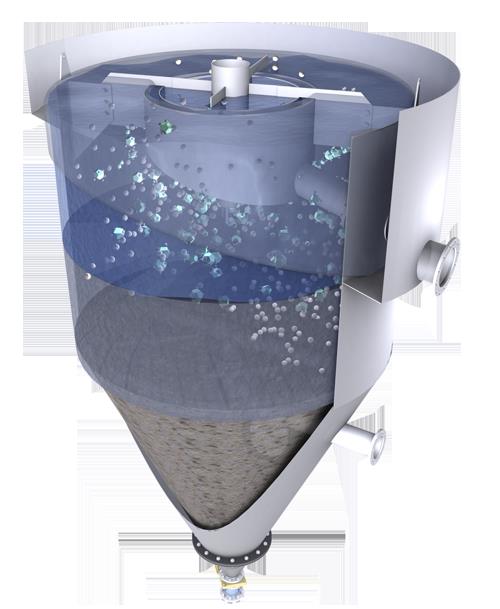

Eriezs HydroFloat kan flyte partikler opp til 2000 mikron. Mens teknologien er kjent ved potashoperasjoner, er installasjonen på metallgruver en nylig utvikling. Courtesy Of Eriez

Eriezs HydroFloat kan flyte partikler opp til 2000 mikron. Mens teknologien er kjent ved potashoperasjoner, er installasjonen på metallgruver en nylig utvikling. Courtesy Of Eriez I Stedet for en løpehjul bruker Eriezs HydroFloat en fluidisert seng for å løfte opp grove malmpartikler. Matet fra toppen, har fartøyet et vanninntak omtrent to tredjedeler av veien ned. Når grove partikler synker til bunnen, skyver den konstante strømmen av vann dem forsiktig opp igjen, og forstyrrer kontinuerlig et område som er omtrent 65 prosent faste stoffer. Vannet har blitt behandlet med komprimert gass og et skummende additiv for å generere bobler de grove partiklene kan feste seg til. Mens mineraliserte partikler flyter inn i overløpsvaskeren, legger grov gangue seg til en avvanningssone i bunnen av fartøyet. Når denne sonen når en viss tetthet, slippes innholdet ut i understrømutløpet.

Ken Roberts, global salgsdirektør I Eriez, sa At HydroFloat kan utvide flotasjon opp til 400 eller flere mikron. I noen sulfidmalm har den gjenvunnet to millimeter partikler-oversatt til 2000 mikron. Videre sa han: «Vi har bevist med forskning med University Of Utah at vi kan flyte en partikkel med to prosent overflatemineralisering som viser.»

HydroFloat er eksplisitt ikke ment å flyte fine partikler. Tanken er at det ville være en del av en delt krets, presorted til grov og fin, med teknologier skreddersydd for hver. Praksisen har vist seg i ikke-metall malmer som potash og diamanter; Eriez har nettopp blitt brutt inn i metaller markedet i de siste par årene.

Jameson har gjort laboratoriearbeid på sin egen fluidiserte sengeløsning siden 2006. Hans design tilpasser Den eponymiske Jameson-Cellen han patenterte på slutten av 1980-tallet. i motsetning til Hydrofloaten behandler cellen sin fin og grov sammen. Flotasjonsmaten sykler forbi en airjet først, hvor den møter den høye energien som er nyttig for å feste fine partikler til bobler. «Det er Som Jameson-Cellen, faktisk,» sa han.

så strømmer den inn i en fluidisert seng, hvor det lavere energimiljøet tillater grove partikler å feste seg. De malmbelastede boblene flyter opp til et skumlag og flyter over i et vaskeri. En resirkulering linje tar væske av toppen og resirkulerer den inn i basen som skal brukes for fluidization. Eventuelle fine partikler vasket ut i resirkulering linjen få en annen gå på å feste til en boble nær basen. Fin gangue har en tendens mot et overløpsutløp.

For et år siden fikk Jameson hendene på en porfyr kobbermalm Fra Sør-Amerika, og hans nylig fullførte testarbeid viser oppmuntrende resultater. «Vi kan få 100 prosent utvinning opp til ca 300 mikron,» sa han.

Nå Jameson er på utkikk etter en gruve nettsted villig til å prøve en fullskala installasjon av ca 50 til 100 tonn per time. «Poenget med den størrelsen er at enkeltenheten er rimelig enkel å håndtere og bygge,» sa han. «Du kan ta den med til et sted på en lastebil og installere den der og gjøre testarbeidet ditt, og så har du noe du kan skalere opp fra.»

Bygg det større-men smartere

selv om bevist teknologi støtter flytende grovmalm, er det ikke i nærheten av normen. «Gruveindustrien har en historie med å takle slippe feed karakterer og høyere kostnader ved å utnytte stordriftsfordeler,» Sier Walter Valery, global direktør for rådgivning og teknologi for gruvedrift og mineral behandling På Hatch. Tendensen er å » behandle store tonnasjer, male alt materialet fint og la nedstrøms separasjonsprosesser sortere alt ut. Dette er imidlertid generelt svært ineffektivt og er verken ansvarlig eller levedyktig under nedetid.»

Store utstyrsleverandører oppfyller den etterspørselen ved å designe stadig større flotasjonsceller. For tretti år siden ville en celle på 30 kubikkmeter i volum ha vært uvanlig stor. Nå, 300-kubikk-meter celler er vanlig. Outotec har en 500 kubikkmeter celle i drift og flere 630 kubikkmeter celler i levering, Mens FLSmidth har en 660 kubikkmeter celle i drift.

Bygge en stor tank gir energi stordriftsfordeler. Det skinner spesielt lyst for gruveselskaper som nylig er interessert i energikostnaden ved flotasjon – tidligere et hovedtema bare i findeling, men nå går det inn i fokus da kostnadstrykket generelt intensiverer og flotasjonstonnasjene stiger.

» når vi dobler størrelsen, kommer vi ned med minst 10 til 20 prosent energi i praksis, » Sa Antti Rinne, visepresident for beneficiation sales Hos Outotec. «Det er en stor sum penger i de fleste land i verden for øyeblikket.»

den gradvise oppskaleringen kommer med ulemper. Hvis tankens volum øker, vil turbulensen ikke nødvendigvis nå en tilsvarende høyde, noe som gjør minst noe av det ekstra tankvolumet sløsing med plass, stål og penger.

«andelen av cellen som er svært turbulent, har redusert betydelig ettersom størrelsen på flotasjonsceller har økt dramatisk de siste 20 årene,» sa Erico Tabosa, minerals processing engineer Hos Hatch.

FLSmidth har løst dette problemet gjennom sin nye nextSTEP impeller design, som ble utviklet for å eliminere «døde» mellomrom uten turbulens. Som et resultat gjør den nye designen også maskinen mer energieffektiv. «Vi fant ut at vi er konsekvent lavere i kraft sammenlignet med andre flotasjonsmaskiner,» Sa Asa Weber, flotasjonsteknologidirektør Ved FLSmidth.

Flsmidths andre store innovasjon er Dens Hybrid Energikretskonfigurasjon, som løser et problem med inkonsekvens i flottørceller. Fordi noen malm blir gjenvunnet i hver celle i en krets, endres mineralogiske egenskaper fra celle til celle, men selve celledesignen er ikke.

Outotec utviklet også måter å skalere opp og samtidig opprettholde energieffektiviteten. Sin egen roman impeller design, introdusert i 2007, inkluderer en rotor / stator med lignende turbulens-distribusjon fordeler, kalt FloatForce. Outotec oppfant også en ekstra pumpehjul, Kalt FlowBooster, som ytterligere forbedrer blanding i tanken med svært lav ekstra energi.

Betydelig innsats har gått i å finne den beste pumpehjulshastigheten for den spesifikke malmen og applikasjonen. «Vi har gjort mye arbeid de siste årene, og ser på variable hastighetsdrifter på flotasjonsceller,» Sa Ben Murphy, teknologidirektør for flotasjon På Outotec. De første store cellene som kjører operasjoner med variabel hastighet ble installert for omtrent fem år siden. Siden da har slike installasjoner vist at de kan maksimere energibruk, utvinning eller noen ganger til og med begge deler.

» det interessante er at vi faktisk har kunnet bore ned mye av hastighetsoptimaliseringen og energireduksjonen til små celler, » la Murphy til. «Som er litt pent; det virker ikke alltid på den måten .»For en liten operasjon som er avhengig av dieselgeneratorer på et eksternt sted, kan det spare penger.

FOR å flyte samme mengde materiale, KREVER SFR mindre kraft og et mindre plantefotavtrykk enn en konvensjonell flotasjonscelle. Courtesy Of Woodgrove Technologies

FOR å flyte samme mengde materiale, KREVER SFR mindre kraft og et mindre plantefotavtrykk enn en konvensjonell flotasjonscelle. Courtesy Of Woodgrove TechnologiesSeparate kamre

Barrick bruker store konvensjonelle celler ved sin virksomhet. Men det jobber også med ulike konsortier for å utvikle «neste generasjon» av mer effektive flotasjonsmaskiner, ifølge Gorain. «Stordriftsfordeler virker fortsatt for noen malm, men for lavverdige komplekse malmlegemer nærmer disse konvensjonelle cellene sine tekniske grenser, eller deres fordeler er bare marginale i beste fall,» sa han.

konsortiet sponset arbeidet Med Et nytt design Av Woodgrove Technologies. I stedet for separate soner i ett fartøy deler DEN iscenesatte flotasjonsreaktoren (SFR) flotasjonsprosessen i tre kamre: en turbulent partikkelinnsamlingsenhet, en hvilende bobleutløsningsenhet og en tilsvarende hvilende skumgjenvinningsenhet. HVER SFR er spesialbygd for hver gruves projiserte malmegenskaper.

«Vi ser på karakteren og tonnasjen over gruvens levetid, og så designer vi skumgjenvinningsenheten for å håndtere den veide distribusjonen av metallenheter over denne tiden,» Sa Glenn Kosick, president For Woodgrove Technologies. «For eksempel, hvis du er på baksiden av en bank med standard flotasjonsmaskiner, kan du fjerne 0,3 til 0,5 tonn per time per kvadratmeter. Mens med denne maskinen, kan du kjøre på 2,5 til tre tonn per time per kvadratmeter.»

Kosick sa SFRS effektive design reduserer energibruken nesten halvparten sammenlignet med en konvensjonell flotasjonscelle, og den begrensede bruken av gulvplass gjør det billigere å installere. «Vi har solgt det på reduksjon i kapital-og driftskostnader,» sa han. Men designen fremmer også bedre selektivitet på grunn av de store reduksjonene av luft som brukes i disse maskinene sammenlignet med tankceller.

«dataene vi får tilbake i full skala, viser oss at vi kan flyte grovere materiale ved å begrense overflaten, noe som resulterer i svært stabile skum og korte transportavstander,» Sa Kosick. Den groveste cellen som opererer nå, kjører på en feed p80 på ca 230 mikron; den fineste er på 20 mikron.

tjueto SFRs har gått i drift siden 2010; mer enn 130 er under design. Etter noen få vellykkede installasjoner ved små gruver finansierte konsortiet en prøveskala – opp til 930 tonn i timen ved vales sossego kobbergruve i Brasil. Et av konsortieselskapene har Nylig tildelt Woodgrove den detaljerte prosjekteringen for en installasjon på et kobberprosjekt på 95.000 tonn per dag i Chile.

Kombinasjonsløsninger

disse nye løsningene presenteres ofte, og kan installeres, som diskrete prosjekter. Men de er mest effektive når de ses holistisk. For eksempel fusjonerte Woodgrove nylig Med prosesskontrollleverandøren Portage Technologies, slik at Den kunne levere utstyr og prosessovervåking som en pakke. Woodgrove kan nå tilby et skum karakterisering system for å måle skum hastighet, stabilitet og farge; og boble størrelse, antall og tetthet, og det kan gi betimelig forslag til endringer i utstyrsinnstillinger. I tillegg kan dens forhånd sliping og syklon kontroll stabilisere overspenning og hindre steiner fra å nå flotasjon krets.

i større skala er innovative flowsheet-design og reagensordninger like viktige som behovet for effektivt flotasjonsutstyr. For eksempel Bruker Barrick sitt eget patenterte flytark for en svært kompleks ildfast gullmalmlegeme. Prosessen («Mill-Chemistry-Float-Mill-Chemistry-Float») innebærer flytende grovere partikler i feed først, regrinding, og deretter flytende bøter, men aktivert med passende kjemi for å passe grov og bøter separat.

konsulentene På Hatch, som mange som jobber med forskning og innovasjon, foreslår å vedta en gruve-til-mølle flowsheet design skreddersydd for et bestemt sett av malmlegemer.

et gjenoppfunnet flytark kan starte med mer målrettet sprengning; det kan interspere flotasjon med sliping. Kristy Duffy, en mineralbehandlingsingeniør Ved Hatch, foreslo at de nye grove flotasjonsteknologiene kan være nyttige i et pre-konsentrasjonstrinn for å fjerne grov gangue. Stadiene kan løpe: grovsliping, pre-konsentrasjon flotasjon, grind, grovere flotasjon, regrind og rengjøring flotasjon.

Gorain er enig i at Det potensielt kan være til nytte. «Ikke-flotasjonsbasert pre-konsentrasjon er faktisk mye mer attraktiv, fordi du prøver å håndtere avfallet rett i gruvedrift før noen større energiintensiv findeling blir forfulgt,» sa han. Likevel, hvis malmmineralogien er for vidt og fint spredt for andre metoder, mener han at flotasjon potensielt kan være et effektivt første konsentrasjonstrinn.

Mer utbredt interesse er rettet mot malmsortering, noe som kan bidra til å kaste ut gangue tidlig og har tungt i mine-til-mill diskusjoner. Roberts Av Eriez sa at flere majors undersøkte det hånd i hånd med en potensiell HydroFloat installasjon.

Denne Barrick-operasjonen bruker store konvensjonelle celler sammen med En Jameson-celle for å gjenopprette grove frigjorte partikler.Courtesy Of Barrick Gold

Denne Barrick-operasjonen bruker store konvensjonelle celler sammen med En Jameson-celle for å gjenopprette grove frigjorte partikler.Courtesy Of Barrick Gold nedgangen effekter

de siste årene av langvarige økonomiske vanskeligheter for industrien har tvunget noen fremover bevegelse på innovasjon, så mange prosjekter rett og slett ikke ville være levedyktig uten nye tilnærminger. «Jeg møtte to majors som er på et joint venture i Sør-Amerika, sannsynligvis for en måned siden, og viste dem ikke bare HydroFloat, men annen teknologi vi har,» Sa Roberts. «Og det var hele poenget med møtet:» Fortell oss hva du har som er nytt. For fem, ti år siden ville ingen noensinne si det.»

Woodgrove Technologies holder også opptatt under nedgangen – uten å måtte markedsføre seg selv, ifølge Kosick. «Vi ansetter på nesten ukentlig basis her for å prøve å holde tritt med etterspørselen,» sa han.

men nedgangen har også kvalt forskning som kan produsere nye innovasjoner. «De Fleste R& D divisjoner av selskaper har blitt sterkt påvirket av gruvedriften,» sa Sergio Vianna, en mineralbehandlingsingeniør Ved Hatch. «Derfor er det et lite antall nye løsninger utviklet i mineralbehandling de siste årene.»

For å hjelpe størrelse og velge konvensjonelle celler, Hatch ønsker å ha en detaljert studie på hastigheten som skum kan stabilt transportere utvinnes mineraler over leppen av flottørcellen. Men Vianna har tvil om at en slik studie kan skje i dagens forskningsklima.

Kym Runge, hovedforsker Ved Julius Kruttschnitt Mineral Research Center (JKMRC) ved University Of Queensland I Australia, er bekymret for At Australias tidligere sunne økosystem av forskningssentre, gruveplasser og konsulentselskaper er i fare, hvis trender fortsetter, for å bli kuttet for langt til våren tilbake. Mange globale ledere innen mineralbehandling har gått GJENNOM JKMRC eller bruk verktøy utviklet der.

men forskningen fortsetter der den kan. «Vi har mange andre teknologier som vi jobber med,» sa Barrick ‘ S Gorain. «Åpenbart er de svært konfidensielle, så vi vil ikke kunne snakke om det. Men generelt er hele ideen å utvikle løsninger for ulike komplekse malmlegemer.»

Runge jobber med en rekke forskningsprosjekter. Fremskritt fra utstyrsprodusenter til tross for, tror hun det er mye mer å forstå om hvordan turbulens påvirker flotasjon i de større cellene. «Mange mennesker har nettopp endret en variabel og sett korrelasjoner og gjort konklusjoner fra det,» sa hun.

Hun ser også et behov for å simulere typen integrert, nytt flytark som er tenkt PÅ JKMRC. «Fordi de er lavrisikodyr, gruveindustrien, «sa hun,» så å kunne evaluere » Hva skal være den økonomiske fordelen ved å sette en grov partikkelflotasjonsenhet midt i min grind? dette vil gjøre det mulig å vedta.»

Spurt hva flotasjonskretser ville se ut om ti års tid, Var Runge konservativt optimistisk. «Jeg håper at vi begynner å se noen av disse nye teknologiene begynner å bli vedtatt,» sa hun. «Jeg vet at vi skal behandle høyere gjennomganger. Og så må de bli større, men forhåpentligvis begynner vi også å gjøre ting litt smartere.»