Au fur et à mesure des critères de conception, retirer la couche de mousse de la flottaison en mousse constitue une déclaration audacieuse. Le fait qu’un tel dispositif existe non seulement, mais dispose de 50 installations opérationnelles, témoigne de la pression exercée sur l’industrie pour trouver de nouvelles solutions face aux défis modernes. De faibles teneurs, des minerais complexes et des coûts énergétiques croissants ont incité le développement de navires de flottaison entièrement nouveaux, des améliorations de la technologie existante et une nouvelle réflexion sur les feuilles de flottaison.

Le bateau de flottaison sans mousse provient de la division Flottaison d’Eriez, qui l’a breveté en 2002 et l’a commercialisé sous le nom d’HydroFloat. Il est spécifiquement destiné à un organigramme innovant qui répond à l’un des plus gros problèmes auxquels les opérations minières sont confrontées: Avec plus de tonnages à traiter et plus de minerai à grain fin, la fragmentation demande toujours plus d’énergie. Si les circuits de flottaison pouvaient manipuler des particules plus grossières, l’énergie pourrait être économisée dans le circuit de comminution.

« La plupart des sociétés minières font face à la baisse des teneurs en minerai et à une minéralogie complexe », a déclaré Barun Gorain, directeur du groupe Strategic Technology Solutions de Barrick Gold. « Le vrai problème est que plus de 99% de ce que nous extrayons réellement dans l’industrie de l’or est considéré comme un déchet. »Il a déclaré que la flottation de particules grossières pourrait permettre aux mines de rejeter certains déchets plus tôt dans la chaîne de valeur, ce qui contribuera à réduire les coûts d’investissement et d’exploitation.

Malheureusement, la cellule de flottaison classique n’atteint une récupération élevée que dans des plages de taille limitées. Par exemple, un minerai sulfuré peut flotter très bien à 90 à 120 microns, mais pas à 50 ou 150 microns.

La recherche à ce jour a identifié deux raisons principales pour la limite supérieure des tailles de particules flottables. Premièrement, les particules plus grossières ont tendance à ne pas avoir autant de minéralisation de surface pour attirer les bulles.

Deuxièmement, même s’ils sont capables de s’attacher, ils ont tendance à se détacher à nouveau. Dans la plupart des conceptions de réservoirs classiques, une turbine en bas crée une turbulence qui aide les bulles et les particules à entrer en collision; les bulles s’élèvent à travers une zone de repos et se rassemblent en une couche de mousse en haut.

Graeme Jameson, professeur lauréat à l’Université de Newcastle en Australie, a expliqué que si des particules s’accrochent à des bulles tournant dans des tourbillons liquides à 100 tours par seconde, il existe une taille critique à laquelle une particule se détachera simplement de la bulle.

La turbulence à haute énergie est idéale pour la récupération de petites particules, et de par sa conception, l’existence de turbulence est ce qui maintient les particules de toutes tailles en suspension. Mais cette turbulence décourage également les particules grossières de flotter.

« Plus les particules que vous avez sont grossières, plus vite vous devez remuer le liquide pour les éloigner du fond du récipient », a-t-il déclaré. « C’est donc un équipement autodestructeur du point de vue d’essayer de faire flotter des particules grossières. »

Lits fluidisés

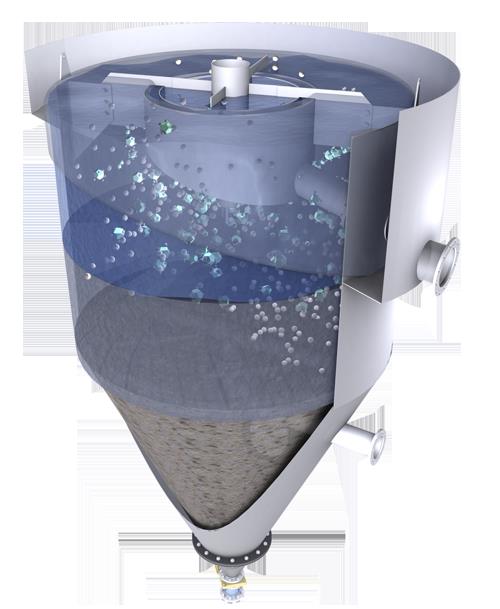

L’HydroFloat d’Eriez peut flotter des particules jusqu’à 2 000 microns. Bien que la technologie soit familière dans les opérations de potasse, son installation dans les mines de métaux est un développement récent. Avec l’aimable autorisation d’Eriez

L’HydroFloat d’Eriez peut flotter des particules jusqu’à 2 000 microns. Bien que la technologie soit familière dans les opérations de potasse, son installation dans les mines de métaux est un développement récent. Avec l’aimable autorisation d’Eriez Au lieu d’une roue à aubes, l’HydroFloat d’Eriez utilise un lit fluidisé pour soulever des particules de minerai grossières. Alimenté par le haut, le navire a une entrée d’eau aux deux tiers environ de la descente. Au fur et à mesure que les particules grossières coulent vers le fond, le flux constant d’eau les repousse doucement vers le haut, perturbant continuellement une région composée d’environ 65% de solides. L’eau a été traitée avec du gaz comprimé et un additif moussant pour générer des bulles auxquelles les particules grossières peuvent se fixer. Alors que les particules minéralisées flottent dans le lavoir de trop-plein, la gangue grossière se dépose dans une zone d’assèchement dans le tiers inférieur du navire. Lorsque cette zone atteint une certaine densité, son contenu est libéré dans la sortie de sous-écoulement.

Ken Roberts, directeur des ventes mondiales chez Eriez, a déclaré que l’HydroFloat peut prolonger la flottaison jusqu’à 400 microns ou plus. Dans certains minerais sulfurés, il a récupéré des particules de deux millimètres – se traduisant par 2 000 microns. De plus, a-t-il déclaré, « Nous avons prouvé, grâce à des recherches menées avec l’Université de l’Utah, que nous pouvons faire flotter une particule avec une minéralisation de surface de deux pour cent. »

L’HydroFloat n’est explicitement pas destiné à flotter des particules fines. L’idée est qu’il ferait partie d’un circuit divisé, pré-trié en grossier et fin, avec des technologies adaptées à chacun. La pratique a fait ses preuves dans les minerais non métalliques comme la potasse et les diamants; Eriez vient d’être introduit sur le marché des métaux au cours des deux dernières années.

Jameson travaille en laboratoire sur sa propre solution à lit fluidisé depuis 2006. Son design adapte la cellule Jameson éponyme qu’il a brevetée à la fin des années 1980.Contrairement à l’HydroFloat, sa cellule traite fine et grossière ensemble. L’alimentation par flottation passe d’abord devant un jet d’air, où elle rencontre la haute énergie utile pour fixer les particules fines aux bulles. « C’est comme la cellule Jameson, en fait », a-t-il déclaré.

Ensuite, il s’écoule dans un lit fluidisé, où l’environnement à faible énergie permet aux particules grossières de se fixer. Les bulles chargées de minerai flottent jusqu’à une couche de mousse et débordent dans une laverie. Une ligne de recyclage enlève le liquide du dessus et le recycle dans la base pour être utilisé pour la fluidisation. Toutes les fines particules éliminées dans la ligne de recyclage peuvent être attachées à une bulle près de la base. La gangue fine tend vers une sortie de trop-plein.

Il y a un an, Jameson a mis la main sur un minerai de cuivre porphyre d’Amérique du Sud, et ses travaux d’essai récemment terminés montrent des résultats encourageants. « Nous pouvons obtenir une récupération à 100% jusqu’à environ 300 microns », a-t-il déclaré.

Maintenant, Jameson est à la recherche d’un site minier prêt à tester une installation à grande échelle d’environ 50 à 100 tonnes par heure. « Le point de cette taille est que l’unité unique est raisonnablement facile à manipuler et à construire », a-t-il déclaré. « Vous pouvez l’emmener sur un site sur un camion et l’installer là-bas et faire vos tests, puis vous avez quelque chose à partir duquel vous pouvez évoluer de manière fiable. »

Construisez-le plus grand – mais plus intelligent

Bien que la technologie éprouvée supporte le minerai grossier flottant, c’est loin d’être la norme. » L’industrie minière a l’habitude de s’attaquer à la baisse des teneurs en aliments et à la hausse des coûts en tirant parti des économies d’échelle », a déclaré Walter Valery, directeur mondial du conseil et de la technologie pour l’exploitation minière et le traitement des minéraux chez Hatch. La tendance est de « traiter les gros tonnages, broyer finement tout le matériau et laisser les processus de séparation en aval tout trier. Cependant, cela est généralement très inefficace et n’est ni responsable ni viable pendant les temps d’arrêt. »

Les principaux fournisseurs d’équipements répondent à cette demande en concevant des cellules de flottaison de plus en plus grandes. Il y a trente ans, une cellule de 30 mètres cubes de volume aurait été exceptionnellement grande. Maintenant, les cellules de 300 mètres cubes sont monnaie courante. Outotec dispose d’une cellule de 500 mètres cubes en fonctionnement et de plusieurs cellules de 630 mètres cubes en livraison, tandis que FLSmidth dispose d’une cellule de 660 mètres cubes en fonctionnement.

Construire un grand réservoir permet des économies d’échelle énergétiques. Cela brille particulièrement pour les sociétés minières nouvellement intéressées par le coût énergétique de la flottation – auparavant un thème majeur uniquement dans la fragmentation, mais qui entre maintenant en ligne de compte à mesure que les pressions sur les coûts s’intensifient généralement et que les tonnages de flottation augmentent.

« Lorsque nous doublons la taille, nous réduisons d’au moins 10 à 20% l’énergie en pratique », a déclaré Antti Rinne, vice-président des ventes d’enrichissement chez Outotec. « C’est une énorme somme d’argent dans la plupart des pays du monde en ce moment. »

Cette montée en gamme progressive comporte des inconvénients. Si le volume du réservoir augmente, la turbulence n’atteindra pas nécessairement une hauteur proportionnelle, ce qui fait qu’au moins une partie du volume supplémentaire du réservoir est un gaspillage d’espace, d’acier et d’argent.

« La proportion de cellules très turbulentes a considérablement diminué à mesure que la taille des cellules de flottation a considérablement augmenté au cours des 20 dernières années », a déclaré Erico Tabosa, ingénieur en traitement des minéraux chez Hatch.

FLSmidth a résolu ce problème grâce à sa nouvelle conception de turbine NeXTstep, qui a été développée pour éliminer les espaces « morts » sans turbulence. En conséquence, la nouvelle conception rend également la machine plus économe en énergie. « Nous avons constaté que notre puissance est constamment inférieure à celle des autres machines de flottaison à air forcé », a déclaré Asa Weber, directrice de la technologie de flottaison chez FLSmidth.

L’autre innovation majeure de FLSmidth est sa configuration de circuit d’énergie hybride, qui résout un problème d’incohérence dans les cellules flottantes. Parce qu’une partie du minerai est récupérée dans chaque cellule d’un circuit, les caractéristiques minéralogiques changent de cellule en cellule, mais la conception de la cellule elle-même ne l’est pas.

Outotec a également développé des moyens de passer à l’échelle tout en maintenant l’efficacité énergétique. Ses propres nouvelles conceptions de turbine, introduites en 2007, incluent un rotor / stator avec des avantages similaires de distribution de turbulence, appelé FloatForce. Outotec a également inventé une roue auxiliaire, appelée FlowBooster, qui améliore encore le mélange dans le réservoir avec une énergie supplémentaire très faible.

Des efforts importants ont été déployés pour trouver la meilleure vitesse de roue pour le minerai et l’application spécifiques. « Ces dernières années, nous avons beaucoup travaillé sur les entraînements à vitesse variable sur les cellules de flottaison », a déclaré Ben Murphy, directeur technologique de la flottaison chez Outotec. Les premières grandes cellules fonctionnant avec un variateur de vitesse ont été installées il y a environ cinq ans. Depuis lors, de telles installations ont montré qu’elles pouvaient maximiser la consommation d’énergie, la récupération ou parfois même les deux.

« Ce qui est intéressant, c’est que nous avons pu analyser une grande partie du travail d’optimisation de la vitesse et de réduction de l’énergie pour les petites cellules », a ajouté Murphy. « Ce qui est plutôt soigné; cela ne fonctionne pas toujours de cette façon. »Pour une petite exploitation reposant sur des générateurs diesel dans un endroit éloigné, cela pourrait permettre d’économiser de l’argent réel.

Pour flotter la même quantité de matière, le SFR nécessite moins de puissance et une empreinte végétale plus petite qu’une cellule de flottaison conventionnelle. Avec l’aimable autorisation de Woodgrove Technologies

Pour flotter la même quantité de matière, le SFR nécessite moins de puissance et une empreinte végétale plus petite qu’une cellule de flottaison conventionnelle. Avec l’aimable autorisation de Woodgrove Technologies Chambres séparées

Barrick utilise de grandes cellules conventionnelles lors de ses opérations. Mais il travaille également avec différents consortiums pour développer « la prochaine génération » de machines de flottaison plus efficaces, selon Gorain. « Les économies d’échelle fonctionnent toujours pour certains minerais, mais pour les corps minéralisés complexes à faible teneur, ces cellules conventionnelles approchent de leurs limites techniques ou leurs avantages ne sont au mieux que marginaux », a-t-il déclaré.

Le consortium a parrainé les travaux sur un nouveau design de Woodgrove Technologies. Au lieu de zones séparées dans une cuve, le réacteur de flottation étagée (SFR) divise le processus de flottation en trois chambres: une unité de collecte de particules turbulentes, une unité de dégagement de bulles de repos et une unité de récupération de mousse de repos similaire. Chaque SFR est construit sur mesure pour les caractéristiques de minerai projetées de chaque mine.

« Nous examinons la teneur et le tonnage au cours de la durée de vie de la mine, puis nous concevons l’unité de récupération de la mousse pour gérer la répartition pondérée des unités métalliques au cours de cette période », a déclaré Glenn Kosick, président de Woodgrove Technologies. « Par exemple, si vous êtes à l’arrière d’une banque de machines de flottaison standard, vous retirez peut-être 0,3 à 0,5 tonne par heure et par mètre carré. Alors qu’avec cette machine, vous pouvez tourner à 2,5 à trois tonnes par heure et par mètre carré. »

Kosick a déclaré que la conception efficace du SFR réduit sa consommation d’énergie de près de moitié par rapport à une cellule de flottaison conventionnelle, et que son utilisation limitée de l’espace au sol le rend moins coûteux à installer. « Nous l’avons vendu sur la réduction des coûts d’investissement et d’exploitation », a-t-il déclaré. Mais sa conception favorise également une meilleure sélectivité en raison des importantes réductions d’air utilisées dans ces machines par rapport aux cellules de réservoir.

« Les données que nous récupérons à grande échelle nous montrent que nous pouvons faire flotter des matériaux plus grossiers en limitant la surface, ce qui se traduit par des mousses très stables et de courtes distances de transport », a déclaré Kosick. La cellule la plus grossière qui fonctionne maintenant fonctionne à une alimentation p80 d’environ 230 microns; la plus fine est à 20 microns.

Vingt-deux SFR sont entrés en service depuis 2010; plus de 130 sont en cours de conception. Après quelques installations réussies dans de petites mines, le consortium a financé une échelle d’essai – jusqu’à 930 tonnes par heure à la mine de cuivre de Sossego de Vale au Brésil. L’une des sociétés du consortium a récemment confié à Woodgrove l’ingénierie détaillée d’une installation d’un projet de cuivre de 95 000 tonnes par jour au Chili.

Solutions combinées

Ces nouvelles solutions sont souvent présentées, et peuvent être installées, sous forme de projets discrets. Mais ils sont plus efficaces lorsqu’ils sont vus de manière globale. Par exemple, Woodgrove a récemment fusionné avec le fournisseur de contrôle de processus Portage Technologies, ce qui lui a permis de fournir l’équipement et la surveillance des processus en un seul ensemble. Woodgrove peut maintenant offrir un système de caractérisation de la mousse pour mesurer la vitesse, la stabilité et la couleur de la mousse, ainsi que la taille, le nombre et la densité des bulles, et il peut fournir des suggestions opportunes pour modifier les paramètres de l’équipement. De plus, son meulage initial et son contrôle des cyclones peuvent stabiliser les surtensions et empêcher les roches d’atteindre le circuit de flottaison.

À plus grande échelle, des schémas de flux et des schémas de réactifs innovants sont tout aussi importants que la nécessité d’un équipement de flottaison efficace. Par exemple, Barrick utilise son propre organigramme breveté pour un corps de minerai d’or réfractaire très complexe. Le procédé (« Mill-Chemistry-Float-Mill-Chemistry-Float ») consiste à faire flotter d’abord les particules les plus grossières dans l’alimentation, à les reboucher, puis à faire flotter les fines, mais à utiliser une chimie appropriée pour convenir aux particules grossières et fines séparément.

Les consultants de Hatch, comme beaucoup de ceux qui travaillent à la recherche et à l’innovation, suggèrent d’adopter un schéma de flux de la mine à l’usine adapté à un ensemble particulier de corps minéralisés.

Un organigramme réinventé peut commencer par un dynamitage plus ciblé; il peut entrecouper la flottaison avec le broyage. Kristy Duffy, ingénieure en traitement des minéraux chez Hatch, a suggéré que les nouvelles technologies de flottaison grossière pourraient être utiles à une étape de pré-concentration pour éliminer la gangue grossière. Les étapes peuvent être: mouture grossière, flottation pré-concentration, mouture, flottation plus rugueuse, regrindage et flottation de nettoyage.

Gorain convient qu’il pourrait potentiellement être utile. « La pré-concentration basée sur la non-flottation est en fait beaucoup plus attrayante, car vous essayez de traiter les déchets directement dans l’exploitation minière avant de poursuivre toute comminution à forte intensité énergétique », a-t-il déclaré. Pourtant, si la minéralogie du minerai est trop largement et finement disséminée pour d’autres méthodes, alors il pense que la flottation pourrait potentiellement être une première étape de concentration efficace.

Un intérêt plus répandu est porté au tri du minerai, qui peut aider à éliminer la gangue dès le début et qui figure fortement dans les discussions entre les mines et les usines. Roberts d’Eriez a déclaré que plusieurs majors l’étudiaient main dans la main avec une installation potentielle d’HydroFloat.

Cette opération de Barrick utilise de grandes cellules conventionnelles ainsi qu’une cellule de Jameson pour récupérer les particules libérées grossières.Gracieuseté de Barrick Gold

Cette opération de Barrick utilise de grandes cellules conventionnelles ainsi qu’une cellule de Jameson pour récupérer les particules libérées grossières.Gracieuseté de Barrick Gold Les effets du ralentissement

Les dernières années de difficultés financières prolongées pour l’industrie ont forcé l’innovation à avancer, car de nombreux projets ne seraient tout simplement pas viables sans de nouvelles approches. « J’ai rencontré deux majors qui sont sur une coentreprise en Amérique du Sud il y a probablement environ un mois et je leur ai montré non seulement l’HydroFloat, mais une autre technologie que nous avons », a déclaré Roberts. « Et c’était tout le but de la réunion: « Dites-nous ce que vous avez de nouveau. » Il y a cinq, dix ans, personne ne dirait jamais ça. »

Woodgrove Technologies est également occupé pendant la récession – sans avoir à se commercialiser, selon Kosick. « Nous embauchons presque toutes les semaines ici pour essayer de répondre à la demande », a-t-il déclaré.

Mais le ralentissement a également étouffé la recherche qui pourrait produire de nouvelles innovations. « La plupart des divisions R& D des entreprises ont été gravement touchées par le ralentissement minier », a déclaré Sergio Vianna, ingénieur en traitement des minéraux chez Hatch. « Par conséquent, il y a peu de nouvelles solutions développées dans le traitement des minéraux au cours des dernières années. »

Pour faciliter la taille et la sélection des cellules conventionnelles, Hatch aimerait avoir une étude détaillée sur la vitesse à laquelle la mousse peut transporter de manière stable les minéraux récupérés sur la lèvre de la cellule flottante. Mais Vianna doute qu’une telle étude puisse se produire dans le climat de recherche actuel.

Kym Runge, chercheur principal au Centre de recherche sur les minéraux Julius Kruttschnitt (JKMRC) de l’Université du Queensland en Australie, est préoccupée par le fait que l’écosystème australien autrefois sain de centres de recherche, de sites miniers et de consultants risque, si les tendances se poursuivent, d’être trop éloigné pour revenir. De nombreux leaders mondiaux du traitement des minéraux sont passés par JKMRC ou utilisent des outils développés là-bas.

Mais les recherches se poursuivent là où elles le peuvent. » Nous avons beaucoup d’autres technologies sur lesquelles nous travaillons « , a déclaré Gorain de Barrick. « De toute évidence, ils sont hautement confidentiels, nous ne pourrons donc pas en parler. Mais en général, l’idée est de développer des solutions pour divers corps minéralisés complexes. »

Runge travaille sur un certain nombre de projets de recherche. Malgré les progrès réalisés par les fabricants d’équipement, elle pense qu’il y a beaucoup plus à comprendre comment la turbulence affecte la flottaison dans les cellules plus grandes. « Beaucoup de gens viennent de changer une variable et ont vu des corrélations et en ont tiré des conclusions », a-t-elle déclaré.

Elle estime également qu’il est nécessaire de simuler le type d’organigramme intégré et novateur envisagé au JKMRC. « Parce que ce sont des bêtes à faible risque, l’industrie minière », a-t-elle déclaré, « donc pouvoir évaluer « Quel sera l’avantage économique de mettre une unité de flottation de particules grossières au milieu de ma mouture? » permettra que cela soit adopté. »

Lorsqu’on lui a demandé à quoi ressembleraient les circuits de flottaison dans dix ans, Runge s’est montré optimiste. « J’espère que nous commencerons à voir certaines de ces nouvelles technologies commencer à être adoptées », a-t-elle déclaré. « Je sais que nous traiterons des débits plus élevés. Ils devront donc grossir, mais j’espère que nous commencerons également à faire les choses un peu plus intelligemment. »