zgodnie z kryteriami projektowymi, usuwanie warstwy piany z flotacji piany stanowi odważne stwierdzenie. Fakt, że takie urządzenie nie tylko istnieje, ale ma 50 działających instalacji, świadczy o presji na przemysł, aby znaleźć nowe rozwiązania w obliczu współczesnych wyzwań. Niskie klasy, złożone rudy i rosnące koszty energii skłoniły do opracowania zupełnie nowych statków flotacyjnych, ulepszenia istniejącej technologii i nowego myślenia o flotacyjnych arkuszach przepływu.

statek flotacyjny bez piany pochodzi z Eriez Flotation Division, która opatentowała go w 2002 roku i wprowadziła na rynek pod nazwą HydroFloat. Jest on przeznaczony specjalnie dla innowacyjnego arkusza przepływu, który rozwiązuje jeden z największych problemów, przed którymi stoi Górnictwo: przy większej ilości tonażu do przetworzenia i bardziej drobnoziarnistej rudy, rozdrobnienie wymaga coraz więcej energii. Jeśli obwody flotacyjne mogłyby obsłużyć grubsze cząstki, to energia mogłaby zostać zaoszczędzona w obwodzie rozdrabniającym.

„większość firm górniczych zajmuje się malejącymi klasami rudy i złożoną mineralogią”, powiedział Barun Gorain, dyrektor Barrick Gold ’ s Strategic Technology Solutions Group. „Prawdziwym problemem jest to, że ponad 99 procent tego, co faktycznie wydobywamy w przemyśle złota, jest uważane za odpady.”Powiedział, że flotacja gruboziarnistych cząstek może pozwolić kopalniom na wcześniejsze odrzucenie niektórych odpadów w łańcuchu wartości, co pomoże obniżyć koszty kapitałowe i operacyjne.

niestety konwencjonalne ogniwo flotacyjne osiąga wysoki odzysk tylko w ograniczonych zakresach wielkości. Na przykład, Ruda siarczkowa może unosić się bardzo dobrze przy 90 do 120 mikronów, ale nie przy 50 lub 150 mikronów.

dotychczasowe badania zidentyfikowały dwie główne przyczyny górnej granicy wielkości cząstek pływających. Po pierwsze, grubsze cząstki zwykle nie mają tyle mineralizacji powierzchni, aby przyciągnąć pęcherzyki.

po drugie, nawet jeśli są w stanie dołączyć, mają tendencję do ponownego odłączania. W większości konwencjonalnych konstrukcji zbiorników wirnik na dole tworzy turbulencje, które pomagają zderzać bąbelki i cząstki; pęcherzyki wznoszą się przez strefę spoczynkową i gromadzą się w warstwie piany na górze.

Graeme Jameson, laureat profesor na Uniwersytecie w Newcastle w Australii, wyjaśnił, że jeśli cząstki zawieszają się na pęcherzykach wirujących w płynnych Wirach przy 100 obrotach na sekundę, istnieje pewien krytyczny Rozmiar, przy którym cząstka po prostu odłączy się od bańki.

turbulencje o wysokiej energii doskonale nadają się do odzyskiwania małych cząstek, a z założenia istnienie turbulencji utrzymuje cząstki wszystkich rozmiarów w zawiesinie. Ale te turbulencje zniechęcają również grube cząstki do unoszenia się.

„im grubsze cząstki masz, tym szybciej musisz mieszać płyn, aby utrzymać je na dnie naczynia” „Więc jest to samo-niszczący się element sprzętu z punktu widzenia próby unoszenia grubych cząstek.”

złoża fluidalne

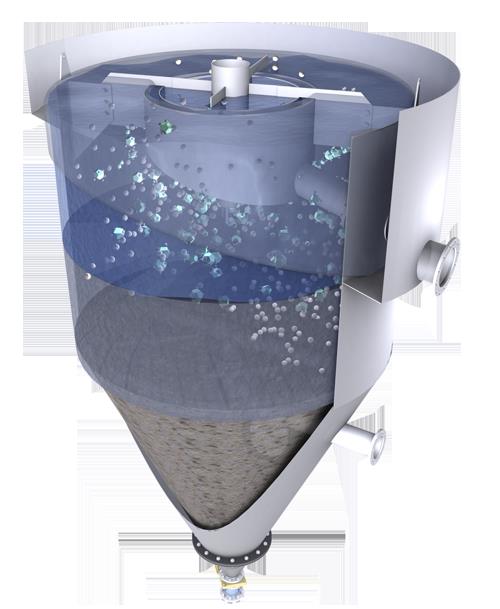

Hydrofloat Eriez może unosić cząstki o wielkości do 2000 mikronów. Chociaż technologia jest znana w zakładach potażu, jej instalacja w kopalniach metali jest nowością. Dzięki uprzejmości Eriez

Hydrofloat Eriez może unosić cząstki o wielkości do 2000 mikronów. Chociaż technologia jest znana w zakładach potażu, jej instalacja w kopalniach metali jest nowością. Dzięki uprzejmości Eriez zamiast wirnika, HydroFloat Eriez wykorzystuje złoże fluidalne do podnoszenia grubych cząstek rudy. Zasilany z góry, statek ma wlot wody około dwóch trzecich drogi w dół. Gdy gruboziarniste cząstki opadają na dno, stały przepływ wody delikatnie popycha je z powrotem do góry, nieustannie zakłócając obszar, który stanowi około 65% ciał stałych. Woda została oczyszczona sprężonym gazem i dodatkiem do spieniania w celu wytworzenia pęcherzyków, do których mogą dołączyć grube cząstki. Podczas gdy zmineralizowane cząstki unoszą się do płuczki przelewowej, Gruboziarnisty gangue osiada w strefie odwadniania w dolnej trzeciej części naczynia. Gdy ta strefa osiągnie określoną gęstość, jej zawartość jest uwalniana do wylotu underflow.

Ken Roberts, Globalny dyrektor sprzedaży w Eriez, powiedział, że HydroFloat może wydłużyć flotację do 400 lub więcej mikronów. W niektórych Rudach siarczkowych odzyskuje dwumilimetrowe cząstki-przekładając się na 2000 mikronów. Co więcej, powiedział: „dzięki badaniom z University of Utah udowodniliśmy, że możemy unieść cząstkę o 2% mineralizacji powierzchniowej.”

HydroFloat wyraźnie nie jest przeznaczony do unoszenia drobnych cząstek. Chodzi o to, że będzie to część układu dzielonego, wstępnie posortowanego na Gruboziarnisty i drobny, z technologiami dostosowanymi do każdego z nich. Praktyka ta została udowodniona w Rudach niemetalicznych, takich jak potaż i diamenty; Eriez został właśnie wprowadzony na rynek metali w ciągu ostatnich kilku lat.

Jameson pracuje w laboratorium nad własnym roztworem złoża fluidalnego od 2006 roku. Jego konstrukcja dostosowuje tytułową komórkę Jameson, którą opatentował pod koniec lat 80. XX wieku.w przeciwieństwie do Hydrofloatu, jego komórka traktuje razem dobrze i szorstko. Cykl podawania flotacji najpierw przechodzi przez strumień powietrza, gdzie napotyka wysoką energię użyteczną do mocowania drobnych cząstek do pęcherzyków. „To jest jak komórka Jamesona, właściwie,” powiedział.

następnie przepływa do złoża fluidalnego, gdzie środowisko o niższej energii pozwala na przyłączenie gruboziarnistych cząstek. Wypełnione rudą pęcherzyki unoszą się do warstwy piany i przelewają się do pralki. Linia do recyklingu pobiera ciecz z góry i przetwarza ją do podstawy, aby wykorzystać ją do fluidyzacji. Wszelkie drobne cząstki wypłukane w linii recyklingu ponownie dołączają się do bańki w pobliżu podstawy. Cienki gangue ma tendencję do wylotu przelewu.

rok temu Jameson dostał w swoje ręce porfirową rudę miedzi z Ameryki Południowej, a jego niedawno ukończone prace testowe pokazują zachęcające wyniki. „Możemy uzyskać 100% odzysku do około 300 mikronów”

teraz Jameson poszukuje zakładu górniczego gotowego do wykonania instalacji na pełną skalę o wydajności od 50 do 100 ton na godzinę. „Chodzi o to, że pojedyncza jednostka jest dość łatwa w obsłudze i budowie” – powiedział. „Możesz zabrać go na miejsce na ciężarówce, zainstalować tam i wykonać pracę testową, a następnie masz coś, z czego możesz niezawodnie zwiększyć skalę.”

zbuduj go większy-ale mądrzejszy

chociaż sprawdzona technologia obsługuje pływającą grubą rudę, która nie jest bliska normie. „Przemysł wydobywczy ma historię radzenia sobie z spadającymi gatunkami pasz i wyższymi kosztami, wykorzystując ekonomię skali” – powiedział Walter Valery, Globalny dyrektor ds. doradztwa i technologii w górnictwie i przetwórstwie minerałów w Hatch. Tendencja polega na ” obróbce dużych tonaży, drobnym szlifowaniu całego materiału i pozwalaniu na to, aby późniejsze procesy separacji uporządkowały to wszystko. Jest to jednak na ogół bardzo nieefektywne i nie jest ani odpowiedzialne, ani opłacalne w czasie przestojów.”

główni dostawcy sprzętu spełniają to zapotrzebowanie, projektując coraz większe komórki flotacyjne. Trzydzieści lat temu komórka o objętości 30 metrów sześciennych byłaby niezwykle duża. Obecnie 300-metrowe komórki są powszechne. Outotec dysponuje ogniwem o pojemności 500 metrów sześciennych i kilkoma ogniwami o pojemności 630 metrów sześciennych, podczas gdy FLSmidth dysponuje ogniwem o pojemności 660 metrów sześciennych.

budowa jednego dużego zbiornika zapewnia efekt skali energetycznej. Jest to szczególnie jasne dla przedsiębiorstw górniczych, które niedawno zainteresowały się kosztami flotacji energii-wcześniej był to główny temat tylko w rozdrobnieniu, ale teraz wkracza w centrum uwagi, ponieważ presja kosztowa na ogół nasila się i wzrasta tonaż flotacji.

„kiedy podwoimy rozmiar , w praktyce spadamy o co najmniej 10 do 20 procent energii” -powiedział Antti Rinne, wiceprezes ds. sprzedaży w Outotec. „To ogromna ilość pieniędzy w większości krajów na świecie w tej chwili.”

że stopniowe zwiększanie skali wiąże się z wadami. Jeśli objętość zbiornika wzrośnie, turbulencje niekoniecznie osiągną odpowiednią wysokość, co sprawia, że przynajmniej część dodatkowej objętości zbiornika to strata miejsca, stali i pieniędzy.

„udział wysoce burzliwej komórki znacznie się zmniejszył, ponieważ wielkość komórek flotacyjnych znacznie wzrosła w ciągu ostatnich 20 lat”, powiedział Erico Tabosa, inżynier ds. przetwarzania minerałów w Hatch.

firma FLSmidth rozwiązała ten problem dzięki nowej konstrukcji wirnika nextSTEP, który został opracowany w celu wyeliminowania „martwych” przestrzeni bez turbulencji. W rezultacie nowa konstrukcja sprawia, że maszyna jest bardziej energooszczędna. „Stwierdziliśmy, że mamy stale niższą moc w porównaniu z innymi maszynami do flotacji z wymuszonym powietrzem”, powiedział Asa Weber, dyrektor ds. technologii flotacji w FLSmidth.

inną ważną innowacją FLSmidth jest jego hybrydowa konfiguracja obwodu energii, która rozwiązuje problem niespójności w ogniwach pływakowych. Ponieważ część rudy jest odzyskiwana w każdej komórce obwodu, właściwości Mineralogiczne zmieniają się z komórki na komórkę, ale sama konstrukcja komórki nie jest.

firma Outotec opracowała również sposoby zwiększania skali przy zachowaniu efektywności energetycznej. Własne nowatorskie projekty wirników, wprowadzone w 2007 roku, obejmują wirnik/Stojan o podobnych zaletach dystrybucji turbulencji, o nazwie FloatForce. Firma Outotec opracowała również pomocniczy wirnik o nazwie FlowBooster, który dodatkowo poprawia mieszanie w zbiorniku przy bardzo niskiej energii dodatkowej.

włożono znaczny wysiłek w znalezienie najlepszej prędkości wirnika dla określonej rudy i zastosowania. „W ostatnich latach dużo pracowaliśmy nad napędami o zmiennej prędkości w komórkach flotacyjnych” – powiedział Ben Murphy, dyrektor ds. technologii flotacji w Outotec. Pierwsze duże ogniwa pracujące z napędem o zmiennej prędkości zostały zainstalowane około pięciu lat temu. Od tego czasu takie instalacje pokazały, że mogą zmaksymalizować zużycie energii, odzysk, a czasami nawet jedno i drugie.

„interesujące jest to, że udało nam się wywiercić wiele optymalizacji prędkości i redukcji energii w małych komórkach” – dodał Murphy. „Co jest całkiem fajne; nie zawsze tak działa.”W przypadku niewielkiej operacji polegającej na generatorach Diesla w zdalnej lokalizacji, może to zaoszczędzić prawdziwe pieniądze.

aby unieść tę samą ilość materiału, SFR wymaga mniejszej mocy i mniejszej powierzchni instalacji niż konwencjonalna komórka FLOTACYJNA. Dzięki uprzejmości Woodgrove Technologies

aby unieść tę samą ilość materiału, SFR wymaga mniejszej mocy i mniejszej powierzchni instalacji niż konwencjonalna komórka FLOTACYJNA. Dzięki uprzejmości Woodgrove Technologies oddzielne komory

Barrick wykorzystuje duże konwencjonalne ogniwa w swojej działalności. Według Goraina firma współpracuje również z różnymi konsorcjami w celu opracowania „nowej generacji” bardziej wydajnych maszyn flotacyjnych. „Ekonomia skali nadal działa w przypadku niektórych rud, ale w przypadku złoża o niskiej jakości, te konwencjonalne komórki zbliżają się do swoich ograniczeń technicznych lub ich korzyści są w najlepszym razie marginalne”, powiedział.

konsorcjum sponsorowało prace nad nowym projektem firmy Woodgrove Technologies. Zamiast oddzielnych stref w jednym zbiorniku, etapowy reaktor flotacyjny (SFR) dzieli proces flotacji na trzy komory: jednostkę zbierania turbulentnych cząstek, jednostkę rozłączania pęcherzyków spoczynkowych i podobnie spoczynkową jednostkę odzyskiwania piany. Każdy SFR jest budowany indywidualnie dla każdej kopalni.

„patrzymy na stopień i tonaż w całym okresie eksploatacji kopalni, a następnie projektujemy jednostkę odzyskiwania piany, aby zarządzać ważonym rozkładem jednostek metalowych w tym czasie”, powiedział Glenn Kosick, prezes Woodgrove Technologies. „Na przykład, jeśli jesteś na tylnym końcu banku standardowych maszyn flotacyjnych, możesz usuwać od 0,3 do 0,5 tony na godzinę na metr kwadratowy . Podczas gdy w tej maszynie możesz pracować z prędkością od 2,5 do 3 ton na godzinę na metr kwadratowy.”

Kosick powiedział, że wydajna konstrukcja SFR zmniejsza zużycie energii prawie o połowę w porównaniu do konwencjonalnego ogniwa flotacyjnego, a ograniczone wykorzystanie przestrzeni podłogowej sprawia, że instalacja jest tańsza. „Sprzedajemy go na redukcję kosztów kapitałowych i operacyjnych” – powiedział. Ale jego konstrukcja sprzyja również lepszej selektywności ze względu na dużą redukcję powietrza używanego w tych maszynach w porównaniu z ogniwami zbiornikowymi.

„dane, które otrzymujemy w pełnej skali, pokazują nam, że możemy unosić grubszy materiał poprzez ograniczenie powierzchni, co skutkuje bardzo stabilnymi pianami i krótkimi odległościami transportowymi”, powiedział Kosick. Najgrubsze ogniwo działające obecnie pracuje przy paszy p80 około 230 mikronów; najlepsza jest przy 20 mikronach.

od 2010 r.uruchomiono 22 SFR; projektowanych jest ponad 130. Po kilku udanych instalacjach w małych kopalniach konsorcjum sfinansowało próbną skalę-do 930 ton na godzinę w kopalni miedzi Sossego Vale w Brazylii. Jedna z firm konsorcjum przyznała niedawno firmie Woodgrove szczegółową inżynierię instalacji w ramach projektu miedzi o wydajności 95 000 ton dziennie w Chile.

łączenie rozwiązań

te nowe rozwiązania są często prezentowane i mogą być instalowane jako oddzielne projekty. Ale są one najbardziej skuteczne, gdy postrzegane holistycznie. Na przykład firma Woodgrove niedawno połączyła się z dostawcą sterowania procesami Portage Technologies, umożliwiając dostarczanie sprzętu i monitorowania procesu w jednym pakiecie. Woodgrove może teraz zaoferować system charakteryzacji piany do pomiaru prędkości piany, stabilności i koloru; oraz wielkości pęcherzyków, Liczby i gęstości, a także może dostarczyć aktualnych sugestii dotyczących zmian ustawień sprzętu. Dodatkowo jego wstępne szlifowanie i kontrola cyklonu mogą stabilizować przepięcia i zapobiegać przedostawaniu się skał do obwodu flotacji.

na większą skalę innowacyjne projekty arkuszy przepływu i schematy odczynników są równie ważne, jak potrzeba wydajnego sprzętu do flotacji. Na przykład, Barrick używa własnego opatentowanego arkusza przepływu dla bardzo złożonego ogniotrwałego korpusu rudy złota. Proces („Mill-Chemistry-Float-Mill-Chemistry-Float”) polega na unoszeniu grubszych cząstek w paszy najpierw, przeszlifowaniu, a następnie unoszeniu drobin, ale z odpowiednią chemią, aby dopasować grube i drobne oddzielnie.

konsultanci w Hatch, podobnie jak wielu pracujących nad badaniami i innowacjami, sugerują przyjęcie projektu arkusza przepływu od kopalni do młyna dostosowanego do określonego zestawu korpusów rudy.

zmodyfikowany arkusz przepływu może rozpocząć się od bardziej ukierunkowanego śrutowania; może przeplatać flotację z szlifowaniem. Kristy Duffy, inżynier przetwarzania minerałów w Hatch, zasugerował, że nowe technologie gruboziarnistej flotacji mogą być przydatne na etapie wstępnego zagęszczania w celu usunięcia gruboziarnistej zgorzeliny. Etapy mogą przebiegać: zgrubny grind, flotacja wstępna, grind, szorstka flotacja, przemiał i flotacja czyszcząca.

Gorain zgadza się, że może to być potencjalnie przydatne. „Wstępne zagęszczanie oparte na nieflotacji jest w rzeczywistości znacznie bardziej atrakcyjne, ponieważ próbujesz poradzić sobie z odpadami bezpośrednio w górnictwie, zanim zostanie przeprowadzona jakakolwiek poważna, energochłonna Dystrybucja” – powiedział. Jeśli jednak Mineralogia rudy jest zbyt szeroka i drobno rozpowszechniona dla innych metod, uważa, że flotacja może potencjalnie być skutecznym pierwszym etapem koncentracji.

bardziej powszechne zainteresowanie jest skierowane na sortowanie rudy, które może pomóc w wczesnym wyrzucaniu zgorzeliny i często pojawia się w dyskusjach między kopalniami a młynami. Roberts z Eriez powiedział, że kilka głównych firm badało to ramię w ramię z potencjalną instalacją hydrofobową.

Ta operacja Barricka wykorzystuje duże konwencjonalne komórki wraz z komórką Jamesona do odzyskiwania gruboziarnistych uwolnionych cząstek.Dzięki uprzejmości Barrick Gold

Ta operacja Barricka wykorzystuje duże konwencjonalne komórki wraz z komórką Jamesona do odzyskiwania gruboziarnistych uwolnionych cząstek.Dzięki uprzejmości Barrick Gold skutki spowolnienia

kilka ostatnich lat długotrwałych trudności finansowych dla branży wymusiło pewien postęp w zakresie innowacji, ponieważ wiele projektów po prostu nie byłoby opłacalnych bez nowych podejść. „Spotkałem się z dwoma głównymi firmami, które są na joint venture w Ameryce Południowej prawdopodobnie około miesiąc temu i pokazał im nie tylko HydroFloat, ale niektóre inne technologie mamy,” powiedział Roberts. „I o to chodziło w tym spotkaniu:” powiedz nam, co masz, co nowego. Pięć, dziesięć lat temu nikt by tego nie powiedział.”

Woodgrove Technologies jest również zajęty podczas spowolnienia – bez konieczności wprowadzania na rynek, według Kosicka. „Zatrudniamy prawie co tydzień, aby nadążyć za popytem”

ale spowolnienie spowolniło również badania, które mogłyby wytworzyć nowe innowacje. „Większość działów R&D została poważnie dotknięta spowolnieniem górniczym”, powiedział Sergio Vianna, inżynier ds. przetwarzania minerałów w Hatch. „W związku z tym w ciągu ostatnich kilku lat opracowano niewiele nowych rozwiązań w przetwórstwie minerałów.”

aby pomóc w wyborze konwencjonalnych komórek, Hatch chciałby przeprowadzić szczegółowe badania na temat szybkości, z jaką piana może stabilnie transportować odzyskane minerały przez wargę komórki pływakowej. Ale Vianna ma wątpliwości, czy takie badanie może się zdarzyć w obecnym klimacie badawczym.

Kym Runge, główny pracownik naukowy w Centrum Badań minerałów Julius Kruttschnitt (JKMRC) na Uniwersytecie Queensland w Australii, obawia się, że dawniej zdrowy ekosystem ośrodków badawczych, kopalń i firm konsultingowych w Australii jest zagrożony, jeśli trendy się utrzymają, zbyt daleko, aby powrócić. Wielu światowych liderów w przetwórstwie minerałów przeszło przez JKMRC lub korzysta z opracowanych tam narzędzi.

ale badania trwają gdzie się da. „Mamy wiele innych technologii, nad którymi pracujemy” – powiedział Gorain Barricka. „Oczywiście są one wysoce poufne, więc nie będziemy mogli o tym rozmawiać. Ale ogólnie rzecz biorąc, cała idea polega na opracowaniu rozwiązań dla różnych złożonych organów rudy.”

Runge pracuje nad wieloma projektami badawczymi. Pomimo postępu dokonanego przez producentów sprzętu, uważa, że jest o wiele więcej do zrozumienia o tym, jak turbulencje wpływają na flotację w większych komórkach. „Wiele osób właśnie zmieniło jedną zmienną i widziało korelacje i wyciągało z tego wnioski” – powiedziała.

widzi również potrzebę symulacji typu zintegrowanego, nowatorskiego arkusza przepływu przewidzianego w jkmrc. „Ponieważ są to bestie niskiego ryzyka, przemysł wydobywczy, „powiedziała,” więc będąc w stanie ocenić ” jaka będzie ekonomiczna korzyść z umieszczenia jednostki flotacji gruboziarnistej w środku mojego szlifowania?”umożliwi to przyjęcie.”

zapytany, jak wyglądałyby obwody flotacyjne za dziesięć lat, Runge był konserwatywnie optymistyczny. „Mam nadzieję, że niektóre z tych nowych technologii zaczną być przyjmowane” – powiedziała. „Wiem, że będziemy leczyć większą przepustowość. Będą więc musiały się powiększyć, ale miejmy nadzieję, że zaczniemy robić rzeczy nieco mądrzejsze.”