El análisis mecánico dinámico o DMA para abreviar, es una técnica analítica extremadamente versátil y flexible para medir las propiedades físicas (incl.módulo de almacenamiento, temperatura de transición vítrea, etc.)..) de una gama de materiales. Aunque los intentos iniciales de realizar este tipo de pruebas comenzaron a principios del siglo XX, las máquinas comerciales no estaban disponibles hasta la década de 1950 y eran extremadamente limitadas en lo que podían hacer. No fue hasta la década de 1980, cuando el poder de procesamiento de las computadoras se combinó con la mecánica del DMA, que la técnica adquirió un atractivo más amplio entre los científicos. Durante este tiempo, muchos proveedores de instrumentos comerciales comenzaron a vender máquinas DMA y dieron a la técnica varios nombres diferentes, algunos de los cuales todavía se usan hoy en día, como análisis térmico mecánico dinámico (DMTA), espectroscopia mecánica dinámica o análisis termomecánico dinámico.

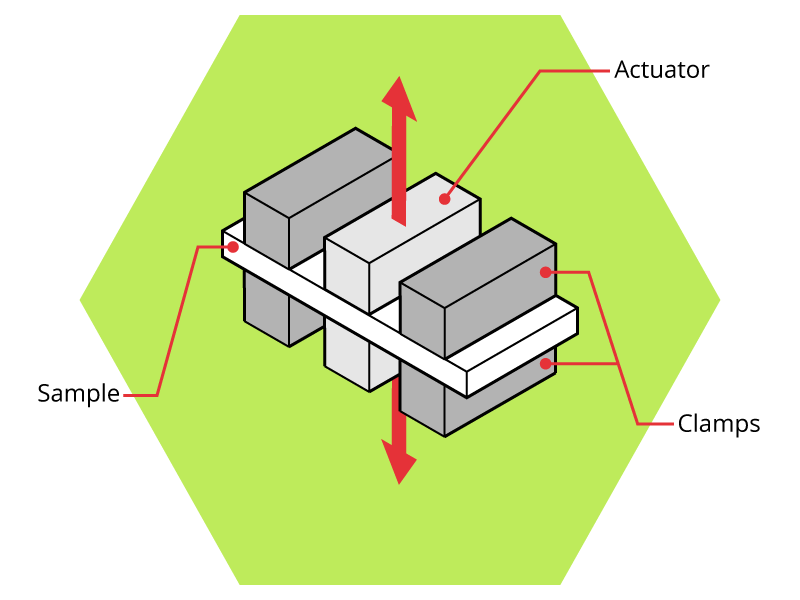

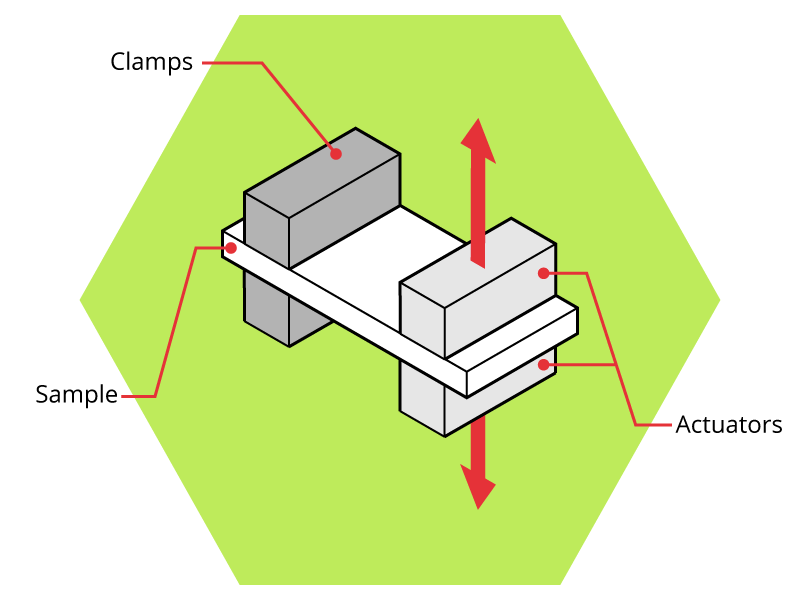

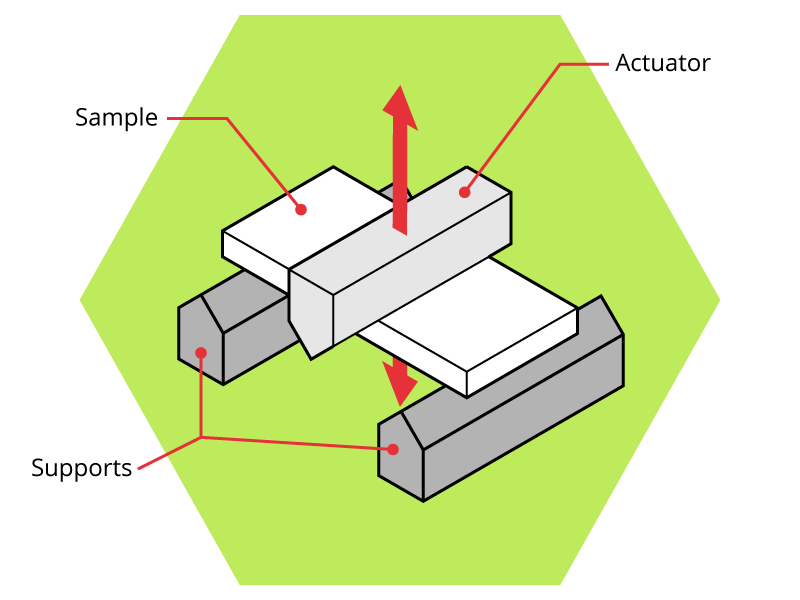

A medida que se desarrolló la técnica, se agregaron más y más características, como la capacidad de probar muestras en diferentes formas (sólidos, líquidos, pastas, etc.)..), en modo diferente (tensión, cortante, flexión, torsión, etc) y en diferentes ambientes (aire, líquido, rango de humedades, etc.).

Máquinas más potentes permitieron probar muestras más grandes y representativas. Esto es particularmente importante para los compuestos, donde diferentes capas pueden influir en los resultados. A medida que aumentaba la potencia de las computadoras, la técnica de DMA se hizo más fácil de usar, lo que llevó a que los instrumentos se utilizaran en entornos de control de calidad, así como en el desarrollo de nuevos materiales.

El DMA está ahora firmemente establecido dentro de la familia de técnicas de análisis térmico, que incluyen Calorimetría de Barrido Diferencial (DSC), Análisis termogravimétrico (TGA) y Análisis Termomecánico (TMA).

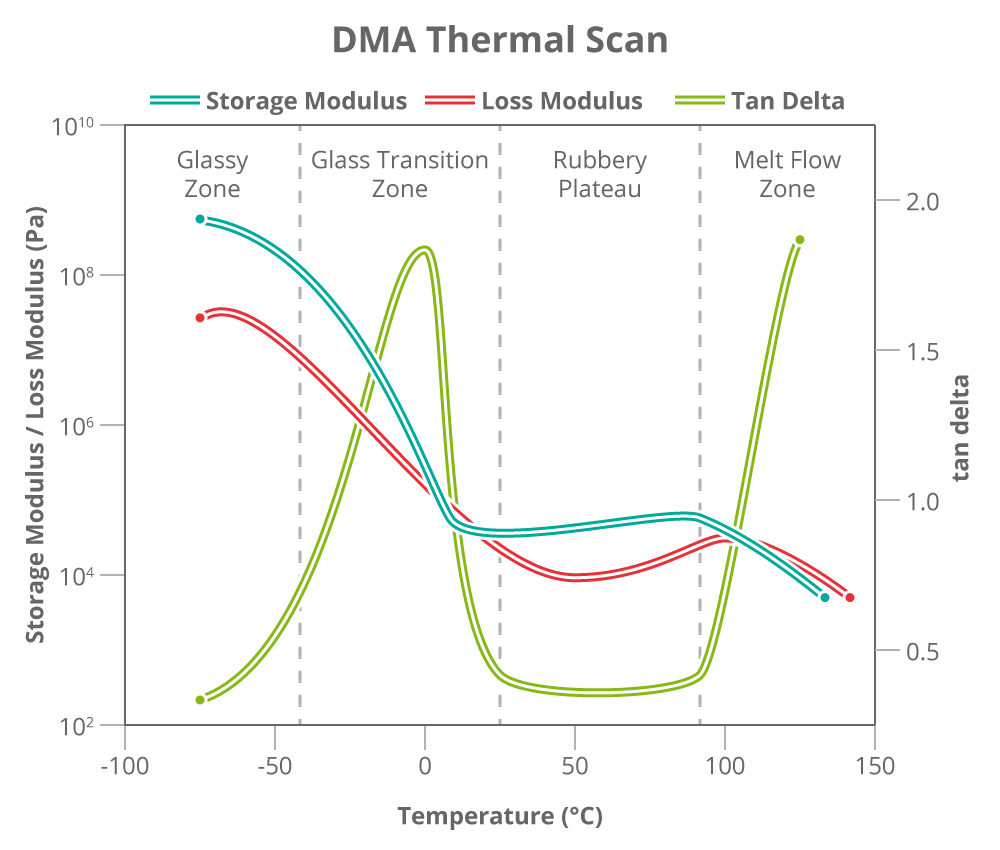

Aunque el DMA se puede utilizar para investigar muchas propiedades físicas de un material, su resistencia clave es la evaluación de la temperatura de transición vítrea (Tg) de un polímero. La sensibilidad del DMA para Tg lo convierte en la herramienta preferida por los científicos de todo el mundo. El DMA no solo puede medir con precisión el Tg, sino que también puede identificar con éxito transiciones secundarias, que tienen un impacto significativo en el rendimiento de un material polimérico.

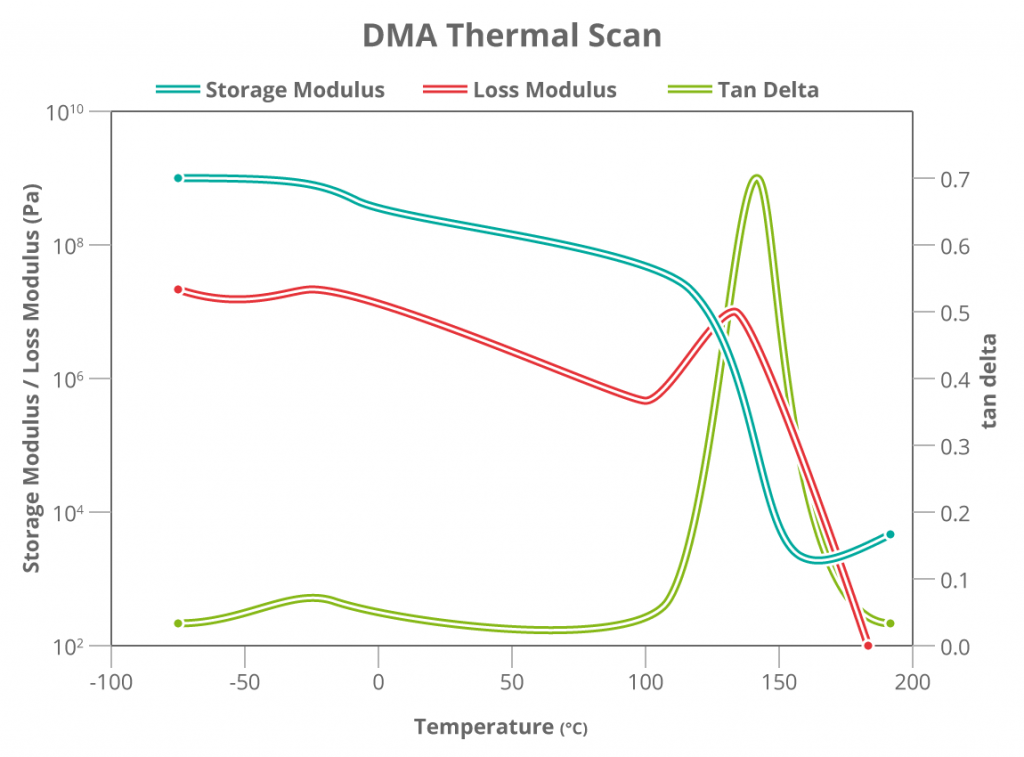

En el uso estándar, la operación básica del DMA implica la aplicación de una tensión variable sinusoidal a una muestra y el monitoreo de la deformación resultante. En los experimentos típicos de DMA, la tensión se aplica a una frecuencia constante (generalmente 1 Hz), la tensión se mantiene constante y la temperatura se incrementa a una velocidad de calentamiento constante (típicamente entre 1 & 5°C/min). Como se mencionó anteriormente, hay varios modos disponibles para sostener una muestra, lo que permite medir una gama completa de tipos de materiales. La salida de una unidad DMA es en forma de propiedades mecánicas clave (módulo de almacenamiento E’, módulo de pérdida E» y una medida de «amortiguación» o tangente de pérdida) versus temperatura o tiempo. En algunas máquinas DMA se puede medir el coeficiente de expansión térmica (CTE), a medida que se mide la expansión o contracción de una muestra.

Aunque el DMA es una técnica muy versátil, tiene sus inconvenientes. Por ejemplo, DMA puede medir el módulo de almacenamiento (E’) de un material polimérico, pero lograr un valor preciso es muy difícil, especialmente si el operador está realizando un escaneo térmico del material. Con el fin de tener en cuenta los cambios significativos que se producen en las propiedades mecánicas (cuando se calienta un material polimérico), el tamaño de muestra utilizado para dicho ensayo es un compromiso para mantenerlo dentro del rango de medición del equipo. Para obtener datos precisos del módulo de almacenamiento (E’) de un material polimérico, la prueba se realiza mejor isotérmicamente y se debe tener mucho cuidado para garantizar que se utiliza el tamaño de muestra y la geometría de sujeción más adecuados.

Aunque a veces puede ser difícil obtener datos mecánicos precisos utilizando un DMA, el propósito principal de la técnica siempre ha sido comparar una serie de pruebas utilizando el mismo tamaño de muestra y las mismas condiciones de prueba. Los aspectos de la formulación o las condiciones de procesamiento de un material se pueden variar y se puede estudiar el impacto en el rendimiento físico de un material. Esto es perfectamente aceptable OK si utiliza el mismo instrumento se utiliza del mismo fabricante, pero la comparación entre diferentes máquinas no muestra una alineación particularmente buena de los resultados. Esto no es sorprendente, ya que las cámaras, que contienen las muestras de diferentes fabricantes, tienen un diseño y tamaños significativamente diferentes. Esto conduce a diferentes perfiles térmicos dentro de las cámaras y esto puede conducir a variaciones sutiles, pero importantes en los resultados. Es evidente que esto debe tenerse en cuenta a la hora de realizar experimentos de DMA, y en los últimos años se han tomado medidas para intentar normalizar algunos de los procedimientos de ensayo con el fin de abordar este tipo de problemas.

Además de los usos más estándar del DMA para medir muestras poliméricas, se han empleado para medir directamente los cambios físicos de materiales en algunos entornos inusuales. Por ejemplo, la flexibilidad de algunas máquinas DMA permite sumergir la parte de medición mecánica de la unidad en líquidos, lo que permite algunas aplicaciones interesantes, entre ellas:

- medición de muestras de cabello humano sumergido en champú para controlar el módulo de almacenamiento. Esto es particularmente importante cuando se utilizan nuevos productos químicos, que podrían tener un efecto adverso en las propiedades

- La medición de productos alimenticios, como la medición directa de la fusión del chocolate o la fritura de papas fritas a diferentes temperaturas y en diferentes entornos (como el aceite de cocina). Optimizar los productos alimenticios para satisfacer las expectativas de los clientes es un desafío continuo y la capacidad única de DMA para proporcionar datos mecánicos útiles en entornos difíciles es particularmente útil.

Coventive Composites tiene una experiencia significativa en el uso de la técnica DMA, que empleamos tanto en el desarrollo de nuestros propios materiales, como en la prestación de un servicio a clientes externos. Todos los modos de operación están disponibles, así como algunas de las configuraciones más inusuales del equipo. No dude en ponerse en contacto con nosotros para discutir sus requisitos de prueba o visite nuestro sitio web para obtener más detalles.

Compartir este artículo

Twitter Facebook LinkedIn Email

Encontrado este artículo útil? Tenemos una gama completa de servicios para ayudarle…

Caracterización de materiales & Pruebas

Contamos con un amplio conjunto de instalaciones de prueba para caracterizar polímeros y compuestos, junto con la experiencia necesaria para interpretar y asesorar sobre los resultados de las pruebas.

Ensayos de compuestos…

Vea nuestra gama completa de servicios

Sobre el autor

Gary Foster

Gary es Gerente de Proyectos Senior en Coventive Composites.

Todos los mensajes